لوله های کربن استیل

لوله های کربن استیل نوعی لوله های فولادی هستند که برای انتقال سیالات در صنایع مختلف استفاده می شوند آلیاژ این نوع لوله : آهن ، کربن ، منگنز و سایر عناصر می باشد . در میان ترکیبات انواع لوله ، لوله کربن استیل ، همانطور که از نامش پیداست کربن مهم ترین بخش آن است و نقش تعیین کننده در انتقال حجم بالایی از سیالات غیرخورنده استفاده گسترده ای دارد .

انواع لوله های کربن استیل :

لوله بدون درز مانیسمان ( SEAMLESS )

لوله درز مستقیم ( LSAW )

لوله درز ( SSAW )

متریال :

API ۵LGR.B / X۴۲/ X۵۲/X۶۰/X۷۰/PSL۱/PSL۲

ASTM A۵۳/A۱۰۶GR,B /ST۳۷ / ST۵۲ / ASTM A۲۱۳/ST۳۷ /ST۵۲

ASTM A۲۱۳ /A۲۴۹ / A۱۷۹

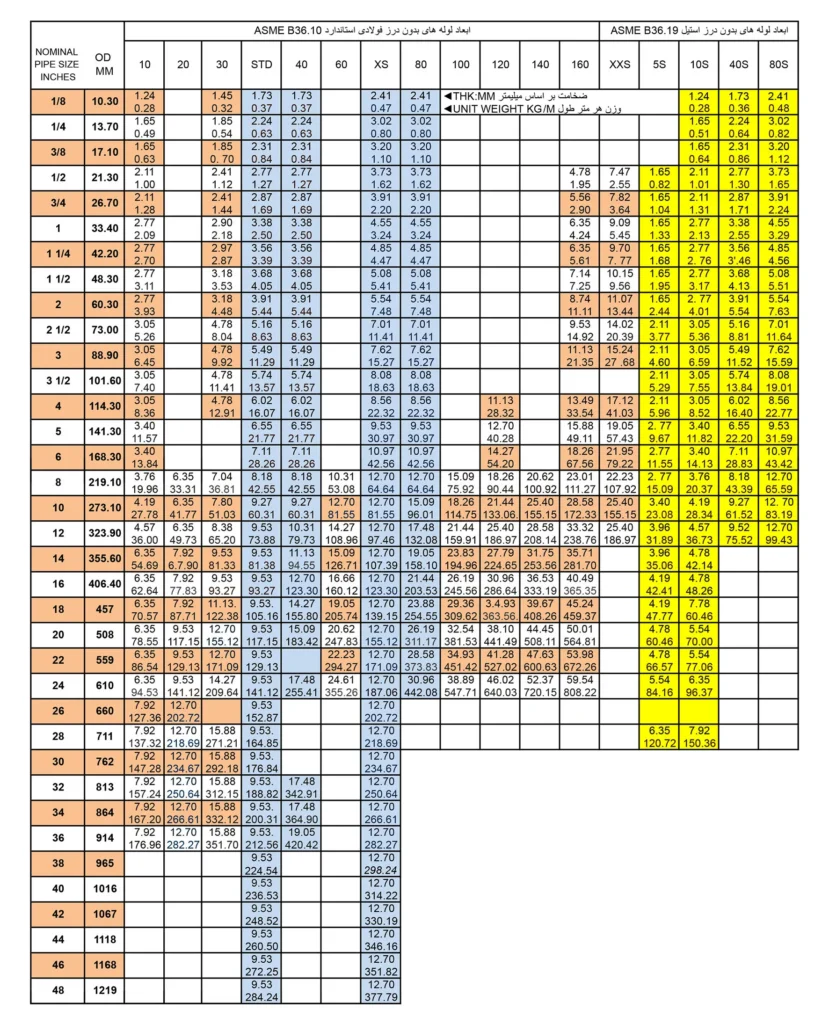

سایز: از ½ اینچ تا 56 اینچ

در رده های مختلف : 10،20،30،STU،40،60،XS،80،100،120،140،160،XXS

آلیاژهای مختلف :

AP15L,PSL1,PSL2,GPX42,ASTMA106GRA,B,CC

ASTMA333GR1,2,3 CARBON STEEL PIPE

سایزهای موجود :

لولههای کربن استیل: ستون فقرات دنیای صنعتی

لولههای کربن استیل، به عنوان یکی از پرکاربردترین مواد در صنایع مختلف، نقشی حیاتی در انتقال سیالات، ساخت سازهها و اجرای پروژههای زیرساختی ایفا میکنند. این لولهها که از آلیاژ آهن و کربن تشکیل شدهاند، به دلیل خواص مکانیکی مناسب، قیمت اقتصادی و قابلیت شکلپذیری، انتخابی ایدهآل برای طیف وسیعی از کاربردها به شمار میروند. اما درک عمیقتر از ویژگیها، مزایا و محدودیتهای این لولهها، کلید استفاده بهینه از آنها در پروژههای گوناگون است.

فراتر از یک ماده ساده: ترکیب شیمیایی و خواص مکانیکی لوله های کربن استیل

کربن استیل، به طور کلی به فولادی اطلاق میشود که کربن عنصر آلیاژی اصلی آن است. میزان کربن در این آلیاژ، نقشی تعیین کننده در خواص مکانیکی لوله ایفا میکند. هرچه میزان کربن بیشتر باشد، لوله سختتر و مقاومتر میشود، اما در مقابل انعطافپذیری آن کاهش مییابد. این ویژگی سبب شده تا لولههای کربن استیل در گریدهای مختلف و با مقادیر متفاوت کربن تولید شوند تا نیازهای متنوع صنایع مختلف را برآورده سازند.

علاوه بر کربن، عناصر دیگری همچون منگنز، سیلیسیم و فسفر نیز به میزان اندک در ترکیب شیمیایی کربن استیل وجود دارند. این عناصر، هرچند به مقدار کم، بر خواص نهایی لوله اثرگذار هستند. برای مثال، منگنز به افزایش استحکام و سیلیسیم به بهبود خواص جوشپذیری کمک میکنند.

از نظر خواص مکانیکی، لولههای کربن استیل دارای استحکام کششی و مقاومت خوبی در برابر فشار هستند. با این حال، این لولهها نسبت به خوردگی حساس بوده و در محیطهای مرطوب و خورنده نیاز به پوشش محافظ دارند.

کاربردهای متنوع: از انتقال سیالات تا ساخت سازههای کربن استیل

تنوع گریدهای کربن استیل سبب شده تا لولههای ساخته شده از این آلیاژ، کاربردهای گستردهای در صنایع مختلف داشته باشند.

انتقال نفت و گاز: در صنایع نفت و گاز، لولههای کربن استیل به دلیل استحکام و قابلیت جوشکاری بالا، برای انتقال سیالات در خطوط لوله اصلی و فرعی استفاده میشوند.

صنعت پتروشیمی: در این صنعت، لولههای کربن استیل برای انتقال مواد شیمیایی، آب، بخار و سایر سیالات فرآیندی مورد استفاده قرار میگیرند.

ساخت و ساز: در پروژههای ساختمانی، لولههای کربن استیل به عنوان ستون، پایه، و سایر اجزای سازهای به کار میروند. همچنین از این لولهها در سیستمهای لولهکشی ساختمانها نیز استفاده میشود.

صنایع آب و فاضلاب: لولههای کربن استیل به دلیل استحکام و دوام، برای انتقال آب آشامیدنی و فاضلاب در شبکههای شهری و روستایی مورد استفاده قرار میگیرند.

صنایع خودرو سازی: در ساخت خودروها نیز از لولههای کربن استیل برای قسمتهایی از سیستمهای سوخت رسانی و اگزوز استفاده میشود.

مزایا و محدودیتها: نگاهی واقع بینانه

استفاده گسترده از لولههای کربن استیل به دلیل مزایای متعددی است که این لولهها دارند :

قیمت مناسب: در مقایسه با سایر آلیاژها، کربن استیل قیمت اقتصادیتری دارد و این موضوع باعث شده تا انتخاب اول بسیاری از پروژهها باشد.

استحکام و دوام: لولههای کربن استیل از استحکام و دوام بالایی برخوردارند و میتوانند در شرایط سخت کاری عملکرد مناسبی داشته باشند.

قابلیت شکلپذیری و جوشکاری: این لولهها به راحتی شکل داده میشوند و قابلیت جوشکاری خوبی دارند که این امر ساخت و نصب آنها را آسانتر میکند.

دسترسی آسان: لولههای کربن استیل به راحتی در بازار موجود بوده و به آسانی قابل تهیه هستند.

با این حال، لولههای کربن استیل دارای محدودیتهایی نیز هستند:

حساسیت به خوردگی: این لولهها به راحتی دچار زنگ زدگی و خوردگی میشوند و در محیطهای مرطوب و خورنده نیاز به پوشش محافظ دارند.

محدودیت در دماهای بالا: در دماهای بسیار بالا، استحکام لولههای کربن استیل کاهش یافته و ممکن است دچار تغییر شکل شوند.

محدودیت در انتقال سیالات خاص: برای انتقال سیالات خورنده یا بسیار داغ، ممکن است استفاده از لولههای کربن استیل مناسب نباشد.

آینده لولههای کربن استیل: تلاش برای بهبود عملکرد

با وجود پیشرفتهای صورت گرفته در مواد و فناوریهای نوین، لولههای کربن استیل همچنان به عنوان یک ماده اساسی در صنایع مختلف باقی خواهند ماند. با این حال، تحقیقات و توسعه در زمینه بهبود خواص این لولهها همچنان ادامه دارد. هدف این است که با ایجاد پوششهای محافظ جدید، آلیاژهای کربن استیل با مقاومت بالاتر و بهبود روشهای تولید، عملکرد و

طول عمر این لولهها را افزایش داده و محدودیتهای آنها را کاهش دهند.

لولههای کربن استیل با داشتن خواص منحصر به فرد و قیمت مناسب، همچنان یکی از پرکاربردترین مواد در دنیای صنعت خواهند بود. درک دقیق از ویژگیها، مزایا و محدودیتهای این لولهها، کلید استفاده بهینه از آنها در پروژههای گوناگون است و به مهندسان و متخصصان کمک میکند تا انتخابهای آگاهانهتری داشته باشند.

برای کسب اطلاعات بیشتر به سایت ما https://shayanptp.ir مراجعه کنید.

لولههای کربن استیل و لولههای فولاد ضد زنگ هر دو از جنس فولاد هستند، اما تفاوتهای اساسی در ترکیب شیمیایی، خواص و کاربردهایشان وجود دارد. این تفاوتها باعث میشود که هر کدام برای کاربردهای خاصی مناسب باشند.

تفاوت لوله های کربن استیل با فولاد ضد زنگ:

1. ترکیب شیمیایی:

کربن استیل:

عنصر اصلی: آهن

عنصر آلیاژی اصلی: کربن (به مقدار کم)

حاوی مقادیر کمی از عناصر دیگر مانند منگنز، سیلیسیم، گوگرد و فسفر.

درصد کربن معمولاً بین 0.05% تا 2.1% است.

کربن استیل در دستهبندیهای مختلفی مانند کربن استیل کم کربن، متوسط کربن و پرکربن موجود است.

فولاد ضد زنگ (استنلس استیل):

عنصر اصلی: آهن

عناصر آلیاژی اصلی: کروم (حداقل 10.5%) و نیکل (در بسیاری از گریدها)

حاوی مقادیری از عناصر دیگر مانند مولیبدن، تیتانیوم، منگنز، نیتروژن و سیلیسیم.

حضور کروم باعث ایجاد یک لایه محافظ اکسید کروم روی سطح فولاد میشود که از زنگزدگی و خوردگی جلوگیری میکند.

2. مقاومت در برابر خوردگی:

کربن استیل:

به شدت مستعد زنگزدگی و خوردگی است، به خصوص در محیطهای مرطوب و حاوی مواد خورنده.

برای جلوگیری از خوردگی، معمولاً نیاز به پوششهای محافظ مانند رنگ یا گالوانیزه دارد.

فولاد ضد زنگ:

مقاومت بسیار بالایی در برابر خوردگی دارد، به دلیل وجود کروم که یک لایه محافظ روی سطح ایجاد میکند.

در محیطهای خورنده و مرطوب، زنگ نمیزند و به همین دلیل در صنایع مختلف کاربرد دارد.

3. استحکام:

کربن استیل:

دارای استحکام بالایی است، اما با افزایش میزان کربن، شکنندگی آن نیز افزایش مییابد.

استحکام کششی بالایی دارد و میتواند بارهای سنگین را تحمل کند.

فولاد ضد زنگ:

استحکام و چقرمگی بالایی دارد، اما معمولاً استحکام کششی کمتری نسبت به کربن استیل دارد.

در برابر ضربه و فشار مقاومت خوبی دارد.

4. قیمت لوله کربن استیل و فولاد ضد زنگ :

کربن استیل:

به دلیل فراوانی و سهولت تولید، قیمت پایینتری نسبت به فولاد ضد زنگ دارد.

فولاد ضد زنگ:

به دلیل وجود عناصر آلیاژی گران قیمت مانند کروم و نیکل، قیمت بالاتری دارد.

5. کاربردها:

کاربردهای لوله کربن استیل:

لولهکشی در ساختمانها، نفت و گاز، آب و فاضلاب

ساخت سازههای فلزی، مخازن، بدنه خودروها

ساخت ابزارآلات و تجهیزات صنعتی

کاربرد فولاد ضد زنگ:

صنایع غذایی، دارویی و بهداشتی (به دلیل مقاومت در برابر خوردگی و قابلیت تمیزکاری)

صنایع شیمیایی و پتروشیمی

معماری و دکوراسیون

ساخت تجهیزات پزشکی

لوله کشی در محیط های دریایی و خورنده

خلاصه تفاوت لوله های کربن استیل با لوله های فولاد ضد زنگ:

| فولاد ضد زنگ | کربن استیل | ویژگی |

| آهن، کروم (حداقل 10.5%)، نیکل (در برخی) | آهن، کربن (به مقدار کم) | ترکیب شیمیایی |

| بالا، مقاوم در برابر زنگزدگی | پایین، مستعد زنگزدگی | مقاومت خوردگی |

| بالا، مقاوم در برابر ضربه | بالا، با افزایش کربن شکنندگی بیشتر | استحکام |

| بالاتر | پایین تر | قیمت |

| صنایع غذایی، دارویی، شیمیایی، معماری | لوله کشی، سازه، تجهیزات صنعتی | کاربردها |

انتخاب بین لولههای کربن استیل و فولاد ضد زنگ بستگی به کاربرد مورد نظر و شرایط محیطی دارد. اگر محیط خورنده نباشد و نیاز به استحکام بالا و قیمت پایین باشد، کربن استیل میتواند گزینه مناسبی باشد. اما اگر مقاومت در برابر خوردگی و زنگزدگی اهمّیت دارد، فولاد ضد زنگ انتخاب بهتری خواهد بود.

لولههای کربن استیل بدون درز (Seamless) و جوشدار (Welded) دو نوع لوله رایج هستند که تفاوت اصلی آنها در روش تولید و در نتیجه، برخی خواص و کاربردهایشان است.

برخی از تفاوت های لوله کربن استیل بدون درز و لوله جوش دار :

1. روش تولید:

روش تولید لولههای بدون درز (Seamless):

این لولهها از طریق فرایندهایی مانند سوراخ کردن شمش فولادی گداخته و شکلدهی آن با استفاده از غلتکها و قالبها تولید میشوند.

در این روش، هیچ گونه جوشی در طول لوله وجود ندارد و لوله به صورت یکپارچه تولید میشود.

روش تولید لولههای جوشدار (Welded):

این لولهها از طریق خم کردن ورق فولادی و جوش دادن لبههای آن به یکدیگر تولید میشوند.

جوشکاری میتواند به صورت طولی (در امتداد طول لوله) یا مارپیچی (به صورت فنری) باشد.

2. وجود یا عدم وجود درز جوش در لوله های بدون درز و لوله ای جوش دار:

لولههای بدون درز (Seamless):

فاقد درز جوش هستند و به صورت یکپارچه ساخته میشوند.

لولههای جوشدار (Welded):

دارای درز جوش هستند که محل اتصال ورق فولادی است.

3. استحکام و مقاومت:

استحکام و مقاومت لولههای بدون درز (Seamless):

به طور کلی از نظر ساختاری قویتر و یکنواختتر هستند.

مقاومت بیشتری در برابر فشار و ضربه دارند.

به دلیل عدم وجود درز جوش، احتمال شکستگی و نشتی در آنها کمتر است.

مناسب برای کاربردهای با فشار و دمای بالا و همچنین شرایط کاری سخت هستند.

استحکام و مقاومت لولههای جوشدار (Welded):

در مقایسه با لولههای بدون درز، استحکام کمتری دارند، به خصوص در ناحیه جوش.

ممکن است در محل جوش ضعف داشته باشند و در برابر فشار بالا و ضربه آسیبپذیرتر باشند.

به طور کلی، مقاومت آنها به نوع جوش و کیفیت جوشکاری بستگی دارد.

4. تلرانس ابعادی:

تلرانس ابعادی لولههای بدون درز (Seamless):

معمولاً تلرانس ابعادی دقیقتری دارند، به این معنی که قطر و ضخامت آنها دقیقتر و یکنواختتر است.

تلرانس ابعادی لولههای جوشدار (Welded):

ممکن است تلرانس ابعادی کمتری نسبت به لولههای بدون درز داشته باشند.

5. هزینه:

هزینه لولههای بدون درز (Seamless):

به دلیل فرایند تولید پیچیدهتر، معمولاً هزینه بالاتری دارند.

هزینه لولههای جوشدار (Welded):

به دلیل فرایند تولید سادهتر، هزینه کمتری نسبت به لولههای بدون درز دارند.

6. کاربردها:

کاربرد لولههای بدون درز (Seamless):

صنایع نفت و گاز (خطوط انتقال فشار قوی، لولههای حفاری)

صنایع پتروشیمی

صنایع نیروگاهی

سیستمهای هیدرولیک

موتورهای خودرو و هواپیما

کاربردهای با فشار و دمای بالا

کاربرد لولههای جوشدار (Welded):

لوله کشی ساختمانی (آب و فاضلاب)

صنایع خودروسازی (اگزوز)

مبلمان فلزی

سیستمهای تهویه

کاربردهای با فشار و دمای پایینتر

خلاصه تفاوتهای لوله های جوش دار با لوله های بدون درز:

| لولههای جوشدار (Welded) | لولههای بدون درز (Seamless) | ویژگی |

| جوشکاری ورق فولادی | شکلدهی شمش فولادی | روش تولید |

| دارد | ندارد | درز جوش |

| کمتر | بیشتر | استحکام |

| کمتر، وابسته به کیفیت جوش | بیشتر در برابر فشار و ضربه | مقاومت |

| ممکن است کمتر باشد | دقیق تر | تلرانس ابعادی |

| پایین تر | بالاتر | هزینه |

| فشار پایین، لوله کشی ساختمانی | فشار بالا، دما بالا، صنایع خاص | کاربردها |

انتخاب بین لولههای بدون درز و جوشدار بستگی به کاربرد مورد نظر، شرایط کاری، و بودجه دارد. اگر استحکام بالا، مقاومت در برابر فشار و دما، و اطمینان از عدم وجود نشتی اهمیت دارد، لولههای بدون درز انتخاب بهتری هستند. اما اگر هزینه مهمتر است و فشار و دمای کاری پایینتر است، لولههای جوشدار میتوانند گزینه مناسبی باشند.

بازیافت لولههای کربن استیل یک فرآیند مهم در حفظ منابع و کاهش آلودگیهای زیست محیطی است. خوشبختانه، کربن استیل به خوبی قابل بازیافت است و فرآیند نسبتاً سادهای دارد.

مراحل و روشهای بازیافت لولههای کربن استیل:

1. جمعآوری:

منابع جمعآوری: لولههای کربن استیل بازیافتی معمولاً از منابع زیر جمعآوری میشوند:

پروژههای تخریب ساختمانی و صنعتی

کارگاههای ساخت و ساز و صنعتی

ضایعات خطوط لوله قدیمی

ضایعات صنایع تولیدی

تفکیک: لولههای کربن استیل از سایر ضایعات فلزی تفکیک میشوند. این کار معمولاً به صورت دستی یا با استفاده از تجهیزات مغناطیسی انجام میگیرد، زیرا کربن استیل خاصیت مغناطیسی دارد.

2. آمادهسازی :

تمیزکاری: لولههای کربن استیل جمعآوری شده ممکن است آلوده به مواد دیگری مانند رنگ، روغن، بتن و … باشند. در این مرحله، لولهها تمیز میشوند تا آلودگیها از بین بروند.

برش و خرد کردن: لولهها به قطعات کوچکتر برش داده میشوند تا برای مراحل بعدی آماده شوند. این کار با استفاده از گیوتین، برش پلاسما یا سایر تجهیزات برش انجام میشود.

دستهبندی: قطعات خرد شده لوله بر اساس نوع و درجه آلیاژ دستهبندی میشوند تا در فرآیند بازیافت به درستی استفاده شوند.

3. ذوب :

بارگیری به کوره: قطعات خرد شده و دستهبندی شده لوله به کوره ذوب انتقال داده میشوند.

ذوب: در کورههای بلند یا کورههای قوس الکتریکی، قطعات لوله در دمای بالا ذوب میشوند. در این فرآیند، ناخالصیها از مذاب جدا میشوند و عناصر آلیاژی به صورت کنترل شده به مذاب اضافه میشوند.

تصفیه: مذاب به دست آمده تصفیه میشود تا مواد زائد و ناخالصیهای باقیمانده حذف شوند.

4. ریختهگری :

ریختهگری: مذاب تصفیه شده به شکلهای مختلف مانند شمش، بیلت یا اسلب ریختهگری میشود.

انجماد: مذاب ریختهگری شده سرد شده و منجمد میشود.

شکلدهی: محصول منجمد شده میتواند در مراحل بعدی دوباره به لوله تبدیل شود یا برای تولید سایر قطعات فولادی استفاده شود.

5. بازگشت به چرخه تولید :

محصولات به دست آمده از بازیافت، به کارخانههای تولید لوله و سایر صنایع فولادی ارسال میشوند تا به عنوان مواد اولیه مورد استفاده قرار گیرند.

به این ترتیب، لولههای کربن استیل بازیافتی دوباره به چرخه تولید برمیگردند و به جای استفاده از مواد اولیه جدید، دوباره به محصول تبدیل میشوند.

مزایای بازیافت لولههای کربن استیل :

صرفهجویی در منابع: بازیافت کربن استیل باعث کاهش نیاز به استخراج و فرآوری مواد اولیه مانند سنگ آهن، کک و آهک میشود و از منابع طبیعی محافظت میکند.

کاهش مصرف انرژی: تولید فولاد از ضایعات بازیافتی به مراتب انرژی کمتری نسبت به تولید فولاد از مواد اولیه نیاز دارد.

کاهش آلودگی: بازیافت فولاد باعث کاهش انتشار گازهای گلخانهای و آلودگی هوا و آب میشود.

کاهش دفن زباله: با بازیافت لولههای کربن استیل، حجم زبالههای دفن شده کاهش مییابد.

صرفه اقتصادی: بازیافت فولاد میتواند از نظر اقتصادی مقرون به صرفه باشد، زیرا هزینه بازیافت معمولاً کمتر از هزینه تولید از مواد اولیه است.

نکات مهم در بازیافت لولههای کربن استیل :

تفکیک دقیق: تفکیک دقیق لولههای کربن استیل از سایر فلزات و مواد غیر فلزی باعث بهبود کیفیت بازیافت میشود.

آمادهسازی مناسب: تمیزکاری و خرد کردن مناسب لولهها باعث افزایش بازدهی فرآیند ذوب میشود.

فناوریهای بازیافت: استفاده از فناوریهای پیشرفته بازیافت باعث کاهش مصرف انرژی و آلودگی میشود.

بازیافت لولههای کربن استیل یک فرآیند مؤثر و حیاتی در حفظ محیط زیست و منابع طبیعی است. این فرآیند به کاهش مصرف انرژی، کاهش آلودگی و صرفهجویی در منابع کمک میکند. با جمعآوری صحیح، آمادهسازی مناسب و استفاده از فناوریهای پیشرفته، میتوان بیشترین بهرهوری را از بازیافت لولههای کربن استیل به دست آورد.

سوالات متداول لوله های کربن استیل:

لولههای کربن استیل، به دلیل کاربرد گسترده در صنایع مختلف، سوالات زیادی را در میان کاربران و متخصصان ایجاد میکنند. در ادامه کارشناسان فنّی ما به برخی از رایجترین سوالات در این زمینه به همراه پاسخهای دقیق پرداخته اند .

1. لوله کربن استیل چیست؟

پاسخ: لوله کربن استیل (Carbon Steel Pipe) نوعی لوله ساخته شده از آلیاژ فولاد است که درصد بالایی از آن را آهن و کربن تشکیل میدهند. این لولهها بسته به میزان کربن موجود در آلیاژ به سه دسته اصلی تقسیم میشوند:

– کربن پایین (Low Carbon Steel): با کربن کمتر از 0.3%.

– کربن متوسط (Medium Carbon Steel): با کربن بین 0.3% تا 0.6%.

– کربن بالا (High Carbon Steel): با کربن بیشتر از 0.6%.

لولههای کربن استیل به دلیل استحکام، دوام و قیمت مقرونبهصرفه از پرکاربردترین گزینهها در صنایع مختلف هستند.

2. لولههای کربن استیل چه کاربردهایی دارند؟

پاسخ: این لولهها در صنایع مختلف به کار میروند، از جمله:

– صنایع نفت و گاز: انتقال نفت خام، گاز طبیعی و فرآوردههای پالایشگاه.

– پتروشیمی: انتقال مواد شیمیایی و سیالات فرآیندی.

– آب و فاضلاب: شبکههای آبرسانی و انتقال فاضلاب.

– ساخت و ساز: ستونها، سازهها و سیستمهای لولهکشی ساختمان.

– نیروگاهها: انتقال بخار و آب در سیستمهای حرارتی.

3. مزایای لولههای کربن استیل چیست؟

پاسخ: از مزایای اصلی لولههای کربن استیل میتوان به موارد زیر اشاره کرد:

– مقاومت بالا: در برابر فشار و بارگذاری مکانیکی.

– هزینه مناسب: در مقایسه با آلیاژهای دیگر مانند استنلس استیل یا آلومینیوم.

– قابلیت جوشکاری و شکلدهی: این لولهها به راحتی جوشکاری شده و به اشکال مختلف در میآیند.

– استحکام کششی خوب: مناسب برای کاربردهای با فشار بالا.

4. آیا لولههای کربن استیل به خوردگی حساس هستند؟

پاسخ: بله، لولههای کربن استیل در محیطهای مرطوب یا خورنده، به خصوص با وجود آب یا مواد شیمیایی خاص، دچار خوردگی میشوند. برای محافظت از این لولهها میتوان از روشهای زیر استفاده کرد:

5. تفاوت لولههای کربن استیل با لولههای فولاد ضدزنگ (Stainless Steel) چیست؟

پاسخ: – مقاومت در برابر خوردگی: لولههای فولاد ضدزنگ (استنلس استیل) به لطف وجود کروم، مقاومت بسیار بالایی در برابر خوردگی دارند، در حالی که لولههای کربن استیل نیاز به پوشش محافظ دارند.

– استحکام: در شرایط عادی، استحکام لولههای کربن استیل بیشتر است.

– قیمت: لولههای کربن استیل از استنلس استیل ارزانتر هستند.

– ظاهر: استنلس استیل به دلیل سطح براق و صیقلی بیشتر در کاربردهای تزئینی استفاده میشود، اما کربن استیل بیشتر برای کاربردهای کارآمد صنعتی است.

6. چگونه میتوان سایز و کلاس لوله کربن استیل را انتخاب کرد؟

پاسخ: انتخاب سایز و کلاس لوله به پارامترهای زیر بستگی دارد:

– اندازه نامی لوله (NPS): قطر خارجی و ضخامت دیواره لوله باید با فشار کاری و سیال تناسب داشته باشد.

– کلاس فشار (Pressure Class): لوله باید قادر باشد فشاری که در سیستم ایجاد میشود را تحمل کند.

– استانداردها: استانداردهای ASME، ASTM و API معیارهای دقیقی برای تعیین ابعاد و مشخصات لوله ارائه میدهند.

7. چه استانداردهایی برای تولید لولههای کربن استیل وجود دارد؟

پاسخ: برخی از استانداردهای رایج عبارتند از:

– ASTM A106: برای لولههای بدون درز مناسب برای دماها و فشارهای بالا.

– ASTM A53: برای لولههای بدون درز و جوشدار، مناسب برای انتقال مایعات و گاز.

– API 5L: برای لولههای مورد استفاده در خطوط لوله نفت و گاز.

– ASTM A333: برای لولههایی که در دماهای بسیار پایین استفاده میشوند.

8. عمر مفید لولههای کربن استیل چقدر است؟

پاسخ: عمر مفید این لولهها به عوامل متعددی مانند محیط کاری، ضخامت دیواره، فشار، دما و نوع سیال منتقل شده بستگی دارد. در شرایط ایدهآل و با استفاده از پوشش محافظ، لولههای کربن استیل میتوانند بیش از 20 تا 50 سال دوام داشته باشند.

9. لولههای بدون درز (Seamless) با لولههای جوشدار (Welded) کربن استیل چه تفاوتی دارند؟

پاسخ: – لولههای بدون درز:

– فرآیند تولید: این لولهها از یک شمش فولادی بدون ایجاد جوش تولید میشوند.

– مزایا: مقاومت بیشتر در برابر فشار و عدم وجود درز یا نقطه ضعف.

– کاربرد: مناسب برای فشارها و دماهای بسیار بالا.

– معایب: قیمت بالاتر.

– لولههای جوشدار:

– فرآیند تولید: این لولهها با جوش دادن دو قسمت ورق فولادی تولید میشوند.

– مزایا: قیمت مناسبتر.

– کاربرد: مناسب برای فشارهای کمتر و سیستمهای آب و گاز.

– معایب: پایداری کمتر نسبت به لولههای بدون درز.

10. چگونه میتوان از زنگ زدگی لولههای کربن استیل جلوگیری کرد؟

پاسخ: برای جلوگیری از زنگزدگی میتوان از این روشها استفاده کرد:

– استفاده از پوششهای گالوانیزه یا روکشهای پودری.

– استفاده از لولههای پوششدار اپوکسی.

– کاربرد کاتدیک پروتکشن (سیستم حفاظت کاتدیک) در محیطهای خورنده.

– رنگآمیزی صنعتی یا تیمار با مواد ضد زنگ.

11. آیا لولههای کربن استیل قابلیت بازیافت دارند؟

پاسخ: بله، لولههای کربن استیل به طور کامل قابل بازیافت هستند و این موضوع آنها را به یک گزینه پایدار از نظر زیستمحیطی تبدیل میکند. از مواد بازیافتی میتوان برای ساخت فولادهای جدید استفاده کرد.

12. مهمترین محدودیتهای لولههای کربن استیل چیست؟

پاسخ: اگرچه لولههای کربن استیل پرکاربرد و اقتصادی هستند، اما دارای محدودیتهایی نیز میباشند:

– حساسیت بالا به خوردگی در محیطهای مرطوب و خورنده.

– محدودیت در عملکرد در دماهای بسیار بالا (در مقایسه با آلیاژهای خاص).

– نیاز به اعمال پوشش محافظتی برای افزایش دوام.

این سوالات و پاسخها برای کمک به کاربران و مهندسان صنعتی طراحی شدهاند تا بتوانند لولههای کربن استیل را بهتر بشناسند و از پتانسیل کامل آنها در پروژههای خود بهرهمند شوند. اگر سوال دیگری در این زمینه دارید، خوشحال میشویم با کارشناسان ما در ارتباط باشید.

بدون دیدگاه