اتصالات جوشی کربن به اتصال قطعات فلزی با استفاده از حرارت و ذوب کردن لبههای اتصال و افزودن یا عدم افزودن فلز پرکننده گفته میشود. این نوع اتصالات در صنایع مختلف کاربرد گستردهای دارند.

- اتصالات جوشی کربن استیل چدنی ، بدون درز ( مانیسمان ) و درز دار

- اتصالات جوشی کربن استیل در سیستم های لوله کشی برای ایجاد در جهت جریان تغییر قطعه انواع لوله چند شاخه کردن یک لوله به سمت چندین لوله کاربرد دارد

انواع اتصالات جوشی :

زانو ۹۰ درجه ، زانو ۴۵ درجه ، سراه مساوی ، سراه تبدیلی ، تبدیل هم مرکز ، تبدیل غیر هم مرکز ، بوشن ، کپ ، سر دنده ،

درسایزهای : ۱/۲” TO ۷۲”

در رده های مختلف شامل :

SCH ALL : ۱۰,۲۰,۳۰,STD,۴۰,۶۰,XS,۸۰,۱۰۰,۱۲۰,۱۴۰,۱۶۰,XXS

درمتریالهای مختلف شامل :

- ASTM A۲۳۴ GR. WPB /WPC

- ASTM A۲۳۴ GR.WP۱/WP۵/WP۱۱/WP۲۲

در آلیاژهای مختلف شامل :

- ASTM A۴۲۰ , WPL۳,WPL۶

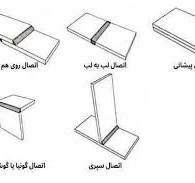

1-اتصال لب به لب (Butt Joint):

در این نوع اتصال، دو قطعه فلز به طور مستقیم در کنار هم قرار میگیرند و لبههای آنها به هم جوش داده میشوند. این نوع اتصال معمولاً برای اتصال دو صفحه یا لوله در یک راستا استفاده میشود و یکی از قویترین نوع اتصالات است.

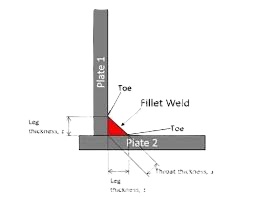

2. اتصال سپری (T-Joint):

در این اتصال، یک قطعه فلز به صورت عمودی بر روی قطعه دیگر قرار میگیرد و شبیه حرف “T” انگلیسی میشود. این نوع اتصال بیشتر در ساخت سازههای فلزی و اسکلتها کاربرد دارد.

3. اتصال گوشهای (Corner Joint):

در این نوع اتصال، دو قطعه فلز در یک زاویه (معمولاً 90 درجه) به هم متصل میشوند و یک گوشه را تشکیل میدهند. این نوع اتصال در ساخت جعبهها، قابها و سایر سازههای مشابه استفاده میشود.

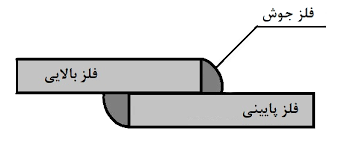

4. اتصال روی هم (Lap Joint):

در این اتصال، دو قطعه فلز روی هم قرار میگیرند و در ناحیه همپوشانی به هم جوش داده میشوند. این نوع اتصال سادهتر از اتصالات لب به لب است، اما به دلیل تمرکز تنش در ناحیه جوش، معمولاً به اندازه اتصال لب به لب قوی نیست.

5. اتصال لبهای (Edge Joint):

در این اتصال، لبههای دو قطعه فلز در کنار هم قرار میگیرند و به هم جوش داده میشوند. این نوع اتصال معمولاً برای اتصال ورقهای فلزی و ساخت مخازن و لولهها استفاده میشود.

علاوه بر این دستهبندی اصلی، انواع دیگری از اتصالات جوشی نیز وجود دارند که میتوانند ترکیبی از این 5 نوع اصلی باشند یا برای کاربردهای خاص طراحی شده باشند. انتخاب نوع اتصال مناسب بستگی به عوامل مختلفی از جمله نوع فلز، ضخامت قطعات، بار وارد بر اتصال و شرایط محیطی دارد.

فرآیندهای جوشکاری:

فرآیندهای جوشکاری بسیار متنوع هستند، اما در اینجا به برخی از رایجترین و مهمترین آنها اشاره میکنم:

1-جوشکاری با قوس الکتریکی و الکترود دستی (SMAW یا Shielded Metal Arc Welding):

به این روش، جوشکاری “سیم جوش” یا “الکترود پوششدار” هم گفته میشود. در این روش، یک قوس الکتریکی بین الکترود (سیم جوش) و قطعه کار ایجاد میشود و حرارت حاصل از قوس، فلز پایه و الکترود را ذوب میکند. پوشش الکترود در حین جوشکاری گاز محافظ تولید میکند که از حوضچه مذاب در برابر آلودگیهای جوی محافظت میکند. این فرآیند نسبتاً ساده، قابل حمل و ارزان است و برای جوشکاری انواع فلزات در موقعیتهای مختلف مناسب است.

2. جوشکاری با قوس الکتریکی و گاز محافظ (GMAW یا Gas Metal Arc Welding):

این روش به عنوان جوشکاری “میگ/مگ” (MIG/MAG) نیز شناخته میشود. در این فرآیند، یک سیم جوش به طور مداوم از طریق یک تفنگ جوشکاری تغذیه میشود و قوس الکتریکی بین سیم جوش و قطعه کار ایجاد میشود. گاز محافظ (معمولاً آرگون، هلیوم یا مخلوطی از این دو) از حوضچه مذاب در برابر آلودگیهای جوی محافظت میکند. GMAW یک فرآیند سریع و کارآمد است که برای جوشکاری فلزات مختلف از جمله فولاد، آلومینیوم و استنلس استیل مناسب است.

MIG (Metal Inert Gas): از گازهای خنثی (آرگون، هلیوم) به عنوان گاز محافظ استفاده میشود.

MAG (Metal Active Gas): از گازهای فعال (دیاکسید کربن یا مخلوطی از آرگون و دیاکسید کربن) به عنوان گاز محافظ استفاده میشود.

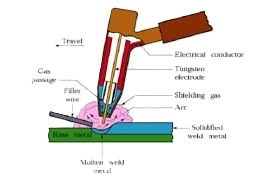

3. جوشکاری با قوس الکتریکی تنگستن و گاز محافظ (GTAW یا Gas Tungsten Arc Welding):

این روش به عنوان جوشکاری “تیگ” (TIG) نیز شناخته میشود. در این فرآیند، از یک الکترود تنگستن غیرمصرفی برای ایجاد قوس الکتریکی استفاده میشود و گاز محافظ (معمولاً آرگون) از حوضچه مذاب در برابر آلودگیهای جوی محافظت میکند. در صورت نیاز، میتوان از فلز پرکننده (سیم جوش) به صورت دستی استفاده کرد. GTAW یک فرآیند دقیق و با کیفیت بالا است که برای جوشکاری فلزات نازک و حساس مانند آلومینیوم، منیزیم و تیتانیوم مناسب است.

4. جوشکاری زیرپودری (SAW یا Submerged Arc Welding):

در این روش، قوس الکتریکی و حوضچه مذاب زیر لایهای از پودر جوش (Flux) مدفون میشوند. پودر جوش در حین جوشکاری ذوب میشود و یک سرباره محافظ ایجاد میکند که از حوضچه مذاب در برابر آلودگیهای جوی محافظت میکند و خواص مکانیکی جوش را بهبود میبخشد. SAW یک فرآیند خودکار است که برای جوشکاری قطعات ضخیم و طولانی مانند لولهها و مخازن استفاده میشود.

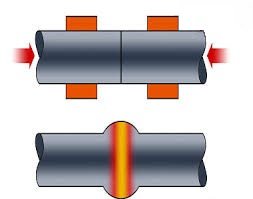

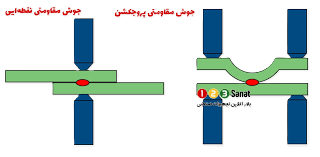

5. جوشکاری مقاومتی (Resistance Welding):

در این فرآیند، از حرارت ایجاد شده توسط عبور جریان الکتریکی از طریق مقاومت بین دو قطعه فلز برای ایجاد جوش استفاده میشود. انواع مختلفی از جوشکاری مقاومتی وجود دارد، از جمله جوشکاری نقطهای (Spot Welding)، جوشکاری درزی (Seam Welding) و جوشکاری برجسته (Projection Welding). این فرآیندها معمولاً در تولید انبوه قطعات فلزی مانند خودروها و لوازم خانگی استفاده میشوند.

6. جوشکاری با پرتو الکترونی (EBW یا Electron Beam Welding):

در این روش، از یک پرتو الکترونی متمرکز برای ذوب کردن فلزات و ایجاد جوش استفاده میشود. EBW در خلاء انجام میشود که از اکسیداسیون و آلودگی حوضچه مذاب جلوگیری میکند. این فرآیند برای جوشکاری فلزات خاص و حساس مانند تیتانیوم، زیرکونیوم و آلیاژهای نیکل مناسب است.

7. جوشکاری لیزری (LBW یا Laser Beam Welding):

در این روش، از یک پرتو لیزر متمرکز برای ذوب کردن فلزات و ایجاد جوش استفاده میشود. LBW یک فرآیند دقیق و سریع است که برای جوشکاری فلزات نازک و ضخیم مناسب است. این فرآیند در صنایع مختلف از جمله خودروسازی، هوافضا و پزشکی کاربرد دارد.

اینها تنها تعدادی از فرآیندهای جوشکاری رایج هستند. انتخاب فرآیند مناسب بستگی به عوامل مختلفی از جمله نوع فلز، ضخامت قطعات، کیفیت مورد نیاز جوش، هزینه و سرعت تولید دارد.

مهمترین کاربردهای اتصالات جوشی

اتصالات جوشی به دلیل استحکام، قابلیت اطمینان و تنوع کاربرد، در طیف وسیعی از صنایع و کاربردها استفاده میشوند. در اینجا به برخی از مهمترین کاربردهای اتصالات جوشی اشاره میکنم:

ساخت و ساز:

ساخت اسکلتهای فلزی ساختمانها، پلها، برجها و سایر سازههای عظیم.

اتصال قطعات فولادی در ساخت سقفها، دیوارها و کفها.

جوشکاری لولهها و اتصالات در سیستمهای لولهکشی آب، گاز و فاضلاب.

صنعت خودرو:

اتصال قطعات بدنه خودرو، شاسی و سیستم تعلیق.

جوشکاری قطعات موتور و گیربکس.

ساخت اگزوز و سیستمهای لولهکشی سوخت.

صنعت هوافضا:

اتصال قطعات بدنه هواپیما، فضاپیما و موشک.

جوشکاری قطعات موتورهای جت و سیستمهای هیدرولیک.

ساخت قطعات دقیق و حساس از آلیاژهای خاص.

صنعت نفت و گاز:

ساخت خطوط لوله انتقال نفت و گاز.

جوشکاری مخازن ذخیره نفت و گاز.

اتصال قطعات سکوهای نفتی و پالایشگاهها.

صنعت کشتیسازی:

ساخت بدنه کشتیها، تانکرها و سکوهای دریایی.

جوشکاری قطعات موتورها و سیستمهای لولهکشی.

صنعت تولید تجهیزات:

ساخت ماشینآلات صنعتی، تجهیزات کشاورزی و لوازم خانگی.

جوشکاری قطعات فلزی در ساخت ابزارآلات و تجهیزات پزشکی.

صنعت انرژی:

ساخت توربینهای بادی، پنلهای خورشیدی و نیروگاههای هستهای.

جوشکاری لولهها و مخازن در سیستمهای انرژی حرارتی.

لولهکشی:

اتصال لولهها در سیستمهای انتقال آب، فاضلاب، گاز و سایر سیالات.

جوشکاری اتصالات و شیرآلات.

ساخت مخازن تحت فشار:

جوشکاری مخازن نگهداری گازهای فشرده، مایعات شیمیایی و مواد غذایی.

تعمیر و نگهداری:

تعمیر قطعات فلزی شکسته یا فرسوده در صنایع مختلف.

بازسازی و تقویت سازههای فلزی.

این فهرست تنها بخشی از کاربردهای گسترده اتصالات جوشی است. با توجه به پیشرفت تکنولوژی جوشکاری، کاربردهای جدیدی برای این فرآیند در حال ظهور هستند.

استانداردها و کدهای اتصالات جوشی:

استانداردها و کدها نقش مهمی در تضمین کیفیت و ایمنی اتصالات جوشی دارند. این استانداردها و کدها، الزامات مربوط به طراحی، مواد، فرآیندهای جوشکاری، بازرسی و آزمایش اتصالات جوشی را مشخص میکنند. در اینجا به برخی از مهمترین استانداردها و کدها در زمینه اتصالات جوشی اشاره میکنم:

AWS (American Welding Society):

انجمن جوشکاری آمریکا یکی از معتبرترین سازمانهای تدوین استاندارد در زمینه جوشکاری است. AWS استانداردهای متعددی را برای فرآیندهای جوشکاری، مواد، طراحی اتصالات، بازرسی و صلاحیت جوشکاران منتشر میکند. برخی از استانداردهای مهم AWS عبارتند از:

AWS D1.1: کد جوشکاری سازههای فولادی (Structural Welding Code – Steel)

AWS D1.2: کد جوشکاری سازههای آلومینیومی (Structural Welding Code – Aluminum)

AWS D1.3: کد جوشکاری ورقهای فلزی (Sheet Metal Welding Code)

AWS D1.4: کد جوشکاری میلگرد (Reinforcing Steel Welding Code)

AWS D1.5: کد جوشکاری پلها (Bridge Welding Code)

AWS D1.6: کد جوشکاری فولاد ضد زنگ (Structural Welding Code – Stainless Steel)

AWS A2.4: نمادهای استاندارد برای جوشکاری، لحیم کاری و آزمایش غیرمخرب (Standard Symbols for Welding, Brazing, and Nondestructive Examination)

ASME (American Society of Mechanical Engineers):

انجمن مهندسان مکانیک آمریکا نیز استانداردهایی را در زمینه جوشکاری منتشر میکند، به ویژه برای تجهیزات تحت فشار، لولهها و مخازن. مهمترین کد ASME در زمینه جوشکاری عبارت است از:

ASME Boiler and Pressure Vessel Code (BPVC):

این کد شامل بخشهای مختلفی است که الزامات مربوط به طراحی، ساخت، بازرسی و آزمایش دیگهای بخار، مخازن تحت فشار و سیستمهای لولهکشی را مشخص میکند. بخش IX این کد به صلاحیت جوشکاران و فرآیندهای جوشکاری اختصاص دارد.

API (American Petroleum Institute):

موسسه نفت آمریکا استانداردهایی را برای صنعت نفت و گاز منتشر میکند که شامل الزامات مربوط به جوشکاری خطوط لوله، مخازن ذخیره و سایر تجهیزات است. برخی از استانداردهای مهم API در زمینه جوشکاری عبارتند از:

API 1104: جوشکاری خطوط لوله و تجهیزات مرتبط (Welding of Pipelines and Related Facilities)

ISO (International Organization for Standardization):

سازمان بینالمللی استانداردسازی استانداردهایی را در زمینه جوشکاری منتشر میکند که در سطح بینالمللی مورد استفاده قرار میگیرند. برخی از استانداردهای مهم ISO در زمینه جوشکاری عبارتند از:

ISO 3834:

الزامات کیفیت جوشکاری ذوبی مواد فلزی (Quality requirements for fusion welding of metallic materials)

ISO 9606:

آزمون تأیید جوشکاران (Approval testing of welders)

ISO 15614:

تعیین و تأیید دستورالعمل جوشکاری (Specification and qualification of welding procedures for metallic materials)

EN (European Norms):

استانداردهای اروپایی نیز در زمینه جوشکاری وجود دارند که در کشورهای اروپایی مورد استفاده قرار میگیرند.

علاوه بر این استانداردها و کدها، سازمانها و شرکتهای مختلف ممکن است الزامات خاص خود را برای جوشکاری داشته باشند که باید رعایت شوند. انتخاب استاندارد یا کد مناسب بستگی به نوع پروژه، صنعت و الزامات قانونی دارد.

همچنین، لازم است توجه داشته باشید که این استانداردها و کدها به طور دورهای مورد بازنگری و بهروزرسانی قرار میگیرند، بنابراین استفاده از آخرین ویرایش آنها ضروری است.

عیوب جوش در فولاد کربنی

عیوب جوش میتوانند استحکام و یکپارچگی اتصالات جوشی در فولاد کربنی را به خطر بیاندازند. درک این عیوب و چگونگی شناسایی آنها برای تضمین کیفیت جوشکاری بسیار مهم است. در اینجا به برخی از رایجترین عیوب جوش در فولاد کربنی اشاره میکنم:

ترکها (Cracks):

یکی از جدیترین عیوب جوش، ترکها هستند که میتوانند در فلز جوش، منطقه متاثر از حرارت (HAZ) یا فلز پایه ایجاد شوند. ترکها میتوانند ناشی از تنشهای انقباضی، دمای پایین، یا وجود ناخالصیها باشند. انواع مختلف ترکها عبارتند از:

ترکهای گرم (Hot Cracks):

در حین فرآیند جوشکاری و در دماهای بالا ایجاد میشوند.

ترکهای سرد (Cold Cracks):

پس از اتمام جوشکاری و در دمای محیط ایجاد میشوند.

ترکهای زیر مهرهای (Underbead Cracks):

در HAZ زیر مهره جوش ایجاد میشوند.

ترکهای طولی (Longitudinal Cracks):

در امتداد طول جوش قرار دارند.

ترکهای عرضی (Transverse Cracks):

عمود بر طول جوش قرار دارند.

تخلخل (Porosity):

تخلخل عبارت است از وجود حفرات گازی در فلز جوش. این حفرات میتوانند ناشی از محبوس شدن گازها در حین انجماد جوش باشند. عواملی مانند آلودگی سطح، جریان گاز محافظ نامناسب، یا سرعت جوشکاری بالا میتوانند باعث ایجاد تخلخل شوند.

ناخالصیهای سرباره (Slag Inclusions):

سرباره یک محصول جانبی از فرآیند جوشکاری است که میتواند در فلز جوش محبوس شود. ناخالصیهای سرباره میتوانند استحکام و چقرمگی جوش را کاهش دهند.

نفوذ ناقص (Incomplete Penetration):

نفوذ ناقص زمانی رخ میدهد که فلز جوش به طور کامل به ضخامت فلز پایه نفوذ نکند. این عیب میتواند باعث کاهش استحکام اتصال شود.

ذوب ناقص (Incomplete Fusion):

ذوب ناقص زمانی رخ میدهد که فلز جوش به طور کامل با فلز پایه ذوب نشود. این عیب نیز میتواند باعث کاهش استحکام اتصال شود.

بریدگی کناره جوش (Undercut):

بریدگی کناره جوش عبارت است از ایجاد یک شیار در فلز پایه در امتداد لبه جوش. این عیب میتواند ناشی از جریان جوشکاری بالا، زاویه الکترود نامناسب، یا سرعت جوشکاری زیاد باشد.

پاشیدگی جوش (Spatter):

پاشیدگی جوش عبارت است از قطرات کوچک فلز مذاب که در اطراف جوش پراکنده میشوند. پاشیدگی جوش میتواند ظاهر نامناسبی ایجاد کند و در صورت عدم حذف، میتواند باعث خوردگی شود.

اعوجاج (Distortion):

اعوجاج عبارت است از تغییر شکل فلز پایه ناشی از حرارت جوشکاری. اعوجاج میتواند باعث ایجاد مشکلاتی در مونتاژ و عملکرد سازه شود.

روشهای بازرسی اتصالات جوشی فولاد کربنی

روشهای مختلفی برای بازرسی اتصالات جوشی فولاد کربنی وجود دارد که میتوانند برای شناسایی عیوب جوش استفاده شوند. این روشها را میتوان به دو دسته کلی تقسیم کرد:

1-بازرسی چشمی (Visual Inspection):

سادهترین و رایجترین روش بازرسی جوش است. در این روش، جوشکار یا بازرس با استفاده از چشم غیرمسلح یا با کمک ذرهبین، جوش را از نظر عیوب ظاهری مانند ترکها، تخلخل، ناخالصیهای سرباره، بریدگی کناره جوش و پاشیدگی جوش بررسی میکند.

2. بازرسی غیرمخرب (Non-Destructive Testing – NDT):

روشهای NDT برای شناسایی عیوب جوش بدون آسیب رساندن به قطعه استفاده میشوند.

برخی از رایجترین روشهای NDT عبارتند از:

تست مایع نافذ (Liquid Penetrant Testing – LPT):

این روش برای شناسایی ترکها و سایر عیوب سطحی استفاده میشود. در این روش، یک مایع نافذ رنگی یا فلورسنت روی سطح جوش اعمال میشود. مایع نافذ به داخل عیوب سطحی نفوذ میکند. سپس، مایع اضافی از سطح پاک میشود و یک ماده ظهوردهنده روی سطح اعمال میشود. ماده ظهوردهنده باعث میشود که مایع نافذ از داخل عیوب بیرون بیاید و عیوب به صورت واضح قابل مشاهده شوند.

تست ذرات مغناطیسی (Magnetic Particle Testing – MPT):

این روش برای شناسایی ترکها و سایر عیوب سطحی و زیرسطحی در مواد فرومغناطیسی مانند فولاد کربنی استفاده میشود. در این روش، یک میدان مغناطیسی در قطعه ایجاد میشود. اگر عیبی در قطعه وجود داشته باشد، میدان مغناطیسی در اطراف عیب منحرف میشود. سپس، ذرات مغناطیسی ریز روی سطح قطعه پاشیده میشوند. ذرات مغناطیسی در اطراف عیب تجمع میکنند و عیب به صورت واضح قابل مشاهده میشود.

تست اولتراسونیک (Ultrasonic Testing – UT):

این روش برای شناسایی عیوب داخلی مانند ترکها، تخلخل و ناخالصیهای سرباره استفاده میشود. در این روش، امواج صوتی با فرکانس بالا به داخل قطعه فرستاده میشوند. امواج صوتی از عیوب داخلی بازتاب میشوند. با تحلیل امواج بازتابی، میتوان محل، اندازه و نوع عیب را تعیین کرد.

رادیوگرافی (Radiography – RT):

این روش برای شناسایی عیوب داخلی مانند ترکها، تخلخل و ناخالصیهای سرباره استفاده میشود. در این روش، قطعه با استفاده از اشعه ایکس یا اشعه گاما تصویربرداری میشود. عیوب داخلی در تصویر رادیوگرافی به صورت تیرهتر یا روشنتر ظاهر میشوند.

تست جریان گردابی (Eddy Current Testing – ET):

این روش برای شناسایی عیوب سطحی و زیرسطحی در مواد رسانا استفاده میشود. در این روش، یک جریان الکتریکی متناوب در یک سیم پیچ عبور داده میشود. این جریان، یک میدان مغناطیسی ایجاد میکند که در قطعه جریانهای گردابی القا میکند. عیوب در قطعه باعث تغییر در جریانهای گردابی میشوند. این تغییرات توسط سیم پیچ شناسایی میشوند و میتوان محل و اندازه عیب را تعیین کرد.

بازرسی مخرب (Destructive Testing – DT):

روشهای DT برای ارزیابی خواص مکانیکی جوش مانند استحکام کششی، استحکام خمشی و چقرمگی ضربه استفاده میشوند. این روشها شامل بریدن نمونههایی از جوش و انجام آزمایشهای مکانیکی روی آنها میشود.

انتخاب روش بازرسی مناسب بستگی به نوع عیوبی دارد که باید شناسایی شوند، اندازه و شکل قطعه، و الزامات استانداردها و کدها.

گریدهای رایج فولاد کربنی مورد استفاده در اتصالات جوشی:

1. فولاد کم کربن (Low Carbon Steel):

مشخصات: حاوی کمتر از 0.30% کربن است. به راحتی قابل جوشکاری، شکلدهی و ماشینکاری است. به دلیل کم بودن کربن، استحکام کمتری نسبت به سایر گریدهای فولاد کربنی دارد.

کاربردها: ساخت لولهها، ورقهای فلزی، پروفیلها، قطعات ساختمانی و قطعات خودرو که نیاز به جوشکاری آسان دارند.

گریدهای رایج:

A36: یک فولاد ساختمانی رایج با حداقل استحکام تسلیم 36ksi (250MPa) است.

A53: برای ساخت لولههای جوشکاری شده یا بدون درز استفاده میشود.

1018: یک فولاد کم کربن با قابلیت ماشینکاری خوب است.

2. فولاد کربن متوسط (Medium Carbon Steel):

مشخصات: حاوی 0.30% تا 0.60% کربن است. استحکام و سختی بیشتری نسبت به فولاد کم کربن دارد، اما قابلیت جوشکاری آن کمتر است. برای بهبود خواص، ممکن است عملیات حرارتی شود.

کاربردها: ساخت قطعات ماشینآلات، چرخدندهها، میللنگها، اتصالات پرفشار و قطعاتی که نیاز به استحکام و مقاومت در برابر سایش دارند.

گریدهای رایج:

1045: یک فولاد کربن متوسط با استحکام و سختی خوب است.

4140: یک فولاد آلیاژی کروم-مولیبدن با استحکام و چقرمگی بالا است.

A105: برای ساخت فلنجها و اتصالات لوله استفاده میشود.

3. فولاد پر کربن (High Carbon Steel):

مشخصات: حاوی 0.60% تا 1.00% کربن است. دارای بالاترین استحکام و سختی در بین فولادهای کربنی است، اما قابلیت جوشکاری آن بسیار کم است و به راحتی ترد میشود. معمولاً برای بهبود خواص، سختکاری و تمپر میشود.

کاربردها: ساخت ابزارآلات برش، فنرها، سیمهای فولادی و قطعاتی که نیاز به مقاومت در برابر سایش و سختی بالا دارند.

گریدهای رایج:

1095: یک فولاد پر کربن با سختی بسیار بالا است.

W1: یک فولاد ابزارآلاتی پر کربن است.

4. فولادهای آلیاژی کم کربن (Low Alloy Steels):

مشخصات: فولادهای کم کربنی هستند که عناصر آلیاژی دیگری مانند کروم، نیکل، مولیبدن و وانادیم به آنها اضافه شده است. این عناصر آلیاژی باعث بهبود خواص مکانیکی، مقاومت به خوردگی و قابلیت جوشکاری میشوند.

کاربردها: ساخت خطوط لوله، مخازن تحت فشار، قطعات سازهای و قطعاتی که نیاز به استحکام بالا و مقاومت به خوردگی دارند.

گریدهای رایج:

A516: برای ساخت مخازن تحت فشار استفاده میشود.

A572: یک فولاد ساختمانی با استحکام بالا است.

A694: برای ساخت فلنجها و اتصالات لوله استفاده میشود.

نکات مهم در انتخاب گرید فولاد کربنی برای اتصالات جوشی:

قابلیت جوشکاری: برخی از گریدهای فولاد کربنی به راحتی قابل جوشکاری هستند، در حالی که برخی دیگر نیاز به تکنیکهای خاص جوشکاری دارند.

استحکام و چقرمگی: گرید فولاد کربنی باید استحکام و چقرمگی کافی برای تحمل بارهای اعمال شده را داشته باشد.

مقاومت به خوردگی: در محیطهای خورنده، باید از فولادهای کربنی با مقاومت به خوردگی بالا یا پوششهای محافظ استفاده شود.

هزینه: هزینه گریدهای مختلف فولاد کربنی متفاوت است. باید گریدی را انتخاب کرد که با بودجه پروژه سازگار باشد.

استانداردها و کدها: انتخاب گرید فولاد کربنی باید مطابق با استانداردها و کدهای مربوطه باشد.

همیشه قبل از شروع جوشکاری، مشخصات گرید فولاد کربنی را بررسی کنید و از روشهای جوشکاری مناسب استفاده کنید.

شرکت شایان پترو تاسیسات پارسه بهترین اتصالات جوشی کربن استیل را به مشتریان خود ارائه می کند .

قیمت اتصالات استیل چقدره؟

درود

قیمت اتصالات استیل به نوع، اندازه، و کیفیت آن بستگی دارد.

برای اطلاع از قیمت با کارشناسان ما تماس بگیرید:

شماره تماس: 2403 8817 021

شماره تماس: 8046 220 0912

در صورت بروز مشکل در اتصال استیل چه باید کرد؟

سلام و عرض ادب

در صورت نشت، نقص در اتصال، یا سایر مسائل، باید با متخصصان مربوطه تماس بگیرید. در صورت لزوم، سیستم را از کار بیندازید و از آسیب بیشتر جلوگیری کنید.