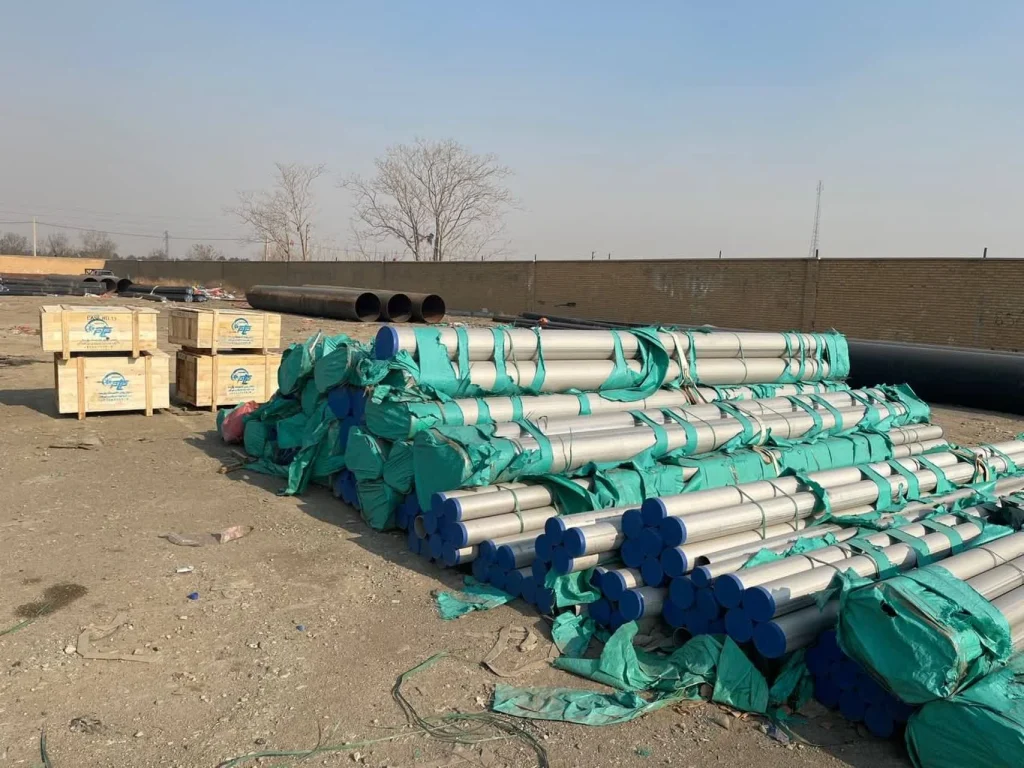

لوله استنلس استیل

لولههای استنلس استیل یا لولههای فولادی ضد زنگ، از جمله مهمترین و پرکاربردترین محصولات فلزی در صنایع مختلف به شمار میروند. این لولهها به دلیل ویژگیهای منحصر به فرد خود، از جمله مقاومت در برابر خوردگی، دوام بالا و ظاهر زیبا، در بسیاری از زمینهها مانند صنعت نفت و گاز، شیمیایی، غذایی، ساختمانی و پزشکی استفاده میشوند.

انواع لوله استنلس استیل

لولههای استیل به طور کلی به دو دسته اصلی تقسیم میشوند:

لوله مانیسمان (Mannesmann pipe) نوعی لوله فولادی بدون درز است که با فرایند اکستروژن یا کشش تولید میشود. این فرایند باعث میشود که لولهها استحکام و مقاومت بالایی در برابر فشار و خوردگی داشته باشند. لولههای مانیسمان به طور گسترده در صنایع مختلف مانند نفت، گاز، پتروشیمی، انتقال سیالات، و ساخت و ساز استفاده میشوند.

لوله استیل مانیسمان (بدون درز): لولههای مانیسمان، لولههایی هستند که بدون هیچ گونه درزی تولید میشوند. این لولهها از طریق فرآیند کشش گرم از یک تکه فلز ساخته میشوند و به دلیل نداشتن درز، مقاومت بالایی در برابر فشار و خوردگی دارند. لولههای مانیسمان معمولاً برای استفاده در سیستمهای فشار بالا و دماهای بالا انتخاب میشوند. ویژگیهای اصلی این نوع لولهها شامل:

* بدون درز بودن: عدم وجود درز در بدنه لوله، استحکام و مقاومت آن را در برابر فشارهای بالا افزایش میدهد.

* استحکام بالا: به دلیل فرایند تولید خاص، لولههای مانیسمان دارای استحکام کششی و خمشی بالایی هستند.

* مقاومت در برابر خوردگی: با توجه به جنس فولاد و کیفیت تولید، این لولهها مقاومت خوبی در برابر خوردگی دارند، هرچند ممکن است نیاز به پوششهای ضد خوردگی داشته باشند.

* یکنواختی سطح: سطح داخلی و خارجی این لولهها به طور معمول صاف و یکنواخت است.

* قیمت بالاتر: به دلیل فرایند تولید پیچیده و دقیق، قیمت لولههای مانیسمان معمولاً بالاتر از لولههای درزدار است.

لوله استیل درزدار

لوله استیل درزدار (Welded Stainless Steel Pipe) به لولههایی اشاره دارد که از ورقهای فولاد ضد زنگ تهیه شده و از طریق جوشکاری درز آنها به یکدیگر متصل شدهاند. این نوع لولهها در صنایع مختلف به دلیل ویژگیهای خاصی که دارند، به طور گستردهای مورد استفاده قرار میگیرند.

این نوع لولهها از طریق جوش دادن دو لبه فلز به یکدیگر تولید میشوند. لولههای درزدار ممکن است در بسیاری از موارد قیمت کمتری نسبت به لولههای مانیسمان داشته باشند اما در برخی شرایط از مقاومت کمتری برخوردارند.

ویژگیها و مزایای لوله استیل درزدار:

1. قیمت مناسبتر: به طور معمول، تولید لولههای درزدار به صرفهتر از لولههای بدون درز است که این باعث میشود قیمت آنها کمتر باشد.

2. تنوع ابعاد: لولههای درزدار معمولاً در ابعاد و ضخامتهای مختلف تولید میشوند که این امکان را به مهندسان و طراحان میدهد تا بهتر بتوانند نیازهای پروژههای خود را تأمین کنند.

3. خاصیت ضد زنگ: فولاد ضد زنگ به طور طبیعی در برابر خوردگی مقاومت بالایی داشته و از این رو لولههای استیل درزدار نیز مقاوم در برابر زنگزدگی و خوردگی هستند.

4. امکان استفاده در دماهای بالا: لولههای استیل درزدار معمولاً توانایی تحمل دماهای بالا را دارند و به همین دلیل میتوانند در بسیاری از محیطها و کاربردها مورد استفاده قرار گیرند.

5. قابلیت جوشکاری: این لولهها به راحتی قابل جوشکاری هستند و میتوان آنها را در سیستمهای مختلف به یکدیگر متصل کرد.

کاربردها:

لولههای استیل درزدار در بسیاری از صنایع و پروژهها مورد استفاده قرار میگیرند، به عنوان مثال:

– صنایع غذایی و دارویی

– سیستمهای آبرسانی و فاضلاب

– صنایع نفت و گاز

– ساخت و ساز و معماری

– صنایع پتروشیمی

لولههای استیل درزدار میتوانند استانداردها و مشخصات مختلفی داشته باشند، بر اساس کاربرد خاص و نیازهای مشتری. اگر اطلاعات بیشتری در مورد انواع خاص لولههای استیل درزدار یا کاربردهای خاص آنها مدّ نظر دارید، لطفاً بفرمایید تا بیشتر توضیح دهم.

لولههای استیل به دلیل ویژگیهای خاص خود در بسیاری از شرایط خاص کاربرد دارند:

مقاومت در برابر خوردگی: لولههای استیل به دلیل ترکیب عناصر مختلفی چون کروم (حداقل ۱۰.۵٪)، مقاومت زیادی در برابر خوردگی و زنگ زدگی دارند. این ویژگی باعث میشود که لولههای استیل برای استفاده در محیطهای مرطوب، اسیدی یا خورنده مناسب باشند.

مقاومت در برابر حرارت: استیلها دارای خواص مکانیکی بسیار خوبی هستند که به آنها اجازه میدهند در دماهای بالا کار کنند. این ویژگی سبب میشود که لولههای استیل در صنایع نفت و گاز و همچنین در سیستمهای تهویه مطبوع و نیروگاهها بسیار پرکاربرد باشند.

دوام و طول عمر بالا: لولههای استیل نسبت به بسیاری از فلزات دیگر طول عمر بیشتری دارند و در برابر تغییرات دمایی و تنشهای مکانیکی مقاومت خوبی از خود نشان میدهند.

زیبایی و آراستگی: لولههای استیل به دلیل سطح صاف و براق خود، در بسیاری از پروژههای معماری و دکوراسیون داخلی استفاده میشوند. این لولهها به راحتی تمیز میشوند و ظاهر جذابی دارند.

قابلیت جوشکاری: لولههای استیل به راحتی جوشکاری میشوند و میتوان آنها را برای کاربردهای مختلف از جمله اتصالات پیچیده به راحتی استفاده کرد.

کاربردهای لوله استیل

لولههای استیل در صنایع مختلف کاربرد دارند که در ادامه به برخی از آنها اشاره میکنیم:

صنعت نفت و گاز: یکی از مهمترین کاربردهای لولههای استیل در انتقال مواد مختلف در صنعت نفت و گاز است. این لولهها به دلیل مقاومت بالا در برابر فشار و خوردگی در سیستمهای انتقال سیالات نفتی، گازی و شیمیایی کاربرد فراوانی دارند.

صنعت غذایی و دارویی: در صنایع غذایی و دارویی، لولههای استیل به دلیل بهداشتی بودن و مقاومت در برابر مواد شیمیایی و اسیدها بسیار مورد استفاده قرار میگیرند. این لولهها معمولاً برای انتقال مواد اولیه و محصولات نهایی در صنایع غذایی و دارویی به کار میروند.

ساختمان و دکوراسیون: لولههای استیل در صنعت ساختمان و دکوراسیون داخلی نیز کاربرد دارند. از این لولهها میتوان در ساخت نردهها، راهپلهها، دستگیرهها و سایر اجزای دکوراتیو استفاده کرد.

صنعت خودروسازی: لولههای استیل در صنعت خودروسازی نیز برای ساخت قطعات مختلف مانند اگزوز خودرو و سیستمهای سوخترسانی به کار میروند.

سیستمهای حرارتی و برودتی: لولههای استیل در سیستمهای انتقال گرما و سرما مانند رادیاتورها، کولرها، سیستمهای تهویه و لولهکشیهای سرمایشی و گرمایشی کاربرد دارند.

قیمت لوله استیل

قیمت لوله استیل به عوامل مختلفی بستگی دارد، از جمله:

1. نوع استیل: لولههای استیل معمولاً از جنسهای مختلفی مانند استیل کربنی، استیل ضد زنگ (استنلس استیل) و آلیاژهای مختلف دیگر تولید میشوند. قیمت استیل ضد زنگ به دلیل کیفیت و مقاومت بالاتر معمولاً بالاتر است.

2. ابعاد و ضخامت: قیمت لولهها به اندازه و ضخامت آنها بستگی دارد. لولههای بزرگتر و ضخیمتر معمولاً هزینه بیشتری دارند.

3. فرآیند تولید: نوع فرآیند تولید (مانند نورد گرم یا سرد) نیز میتواند بر قیمت تأثیر بگذارد.

4. بازار و عرضه و تقاضا: نوسانات بازار جهانی نیز میتواند بر قیمتها تأثیر بگذارد. به عنوان مثال، تغییرات در قیمت مواد خام (مانند نیکل) و تغییرات در تقاضا و عرضه میتواند باعث نوسان قیمت شود.

5. محل خرید: قیمتها بسته به فروشنده و منطقه جغرافیایی متفاوت است.

به طور کلی، برای دریافت قیمت دقیق و بهروز لوله استیل، بهترین روش این است که به فروشندگان معتبر و تأمینکنندگان لوله استیل مراجعه کنید یا از وبسایتهای تخصصی استفاده کنید که قیمتهای روز را ارائه میدهند.

مشخصات فنی لولههای استیل

لولههای استیل معمولاً از جنس فولاد ضد زنگ با آلیاژهای مختلف تولید میشوند. رایجترین استانداردهای لولههای استیل شامل استانداردهای ASTM A312 (برای لولههای مانیسمان استیل) و ASTM A53 (برای لولههای درزدار استیل) هستند.

آلیاژ 304: از رایجترین آلیاژهای استیل ضد زنگ است که در ساخت لولهها استفاده میشود. این آلیاژ مقاومت خوبی در برابر خوردگی و حرارت دارد.

آلیاژ 316: این آلیاژ نسبت به آلیاژ 304 مقاومت بیشتری در برابر محیطهای خورنده مانند کلر و آب دریا دارد.

آلیاژ 321: این آلیاژ نیز برای کاربردهای دماهای بالا و محیطهای خورنده مناسب است و مقاومت بیشتری در برابر خوردگی دارد.

فرآیند تولید لوله استیل

تولید لوله استیل معمولاً از سه مرحله اصلی تشکیل میشود:

تولید بیلت یا شمش فولادی: در این مرحله مواد اولیه به صورت شمش فولادی ذوب شده و به شکل بیلت در میآید.

کشیدن یا نورد لوله: در این مرحله، بیلتهای فولادی به شکل لوله کشیده میشوند. این کار میتواند به صورت مانیسمان (بدون درز) یا درزدار انجام شود.

برش و پایاندهی: لولههای تولید شده پس از کشش به اندازههای مورد نیاز برش میخورند و پس از آن به فرآیندهای نهایی مانند پولیش و جلا دادن سطح میرسند.

مزایا و معایب لوله استیل

مزایا:

مقاومت بالا در برابر خوردگی

دوام طولانیمدت

ظاهر زیبا و تمیز

قابلیت جوشکاری و شکلدهی راحت

مقاوم در برابر دماهای بالا

معایب:

هزینه بالا نسبت به لولههای فولادی معمولی

امکان تغییر رنگ در برخی شرایط خاص

لولههای استیل به دلیل ویژگیهای منحصر به فرد خود از جمله مقاومت در برابر خوردگی، دوام بالا، زیبایی و کارایی عالی، در صنایع مختلف جایگاه ویژهای دارند. انتخاب لوله استیل مناسب بستگی به شرایط محیطی و کاربرد خاص دارد، بنابراین انتخاب نوع آلیاژ و فرآیند تولید لوله استیل به دقت و بررسیهای فنی نیاز دارد.

استانداردهای لولههای استیل

استانداردهای لوله های استیل (فولاد ضد زنگ) به منظور تعیین کیفیت، کاربرد و مشخصات فنی لولهها به کار میروند. این استانداردها ممکن است در کشورهای مختلف متفاوت باشند؛ اما برخی از مهمترین و رایجترین استانداردها عبارتند از:

1. ASTM (American Society for Testing and Materials):

– ASTM A312: استانداردی برای لولههای استیل ضد زنگ بدون درز و جوشی که عمدتاً برای کاربردهای صنعتی و ساختمانی استفاده میشود.

– ASTM A213: استانداردی برای لولههای استیل ضد زنگ که معمولاً در فشار بالا، دماهای بالا و کاربردهای حرارتی استفاده میشود.

– ASTM A249: استانداردی برای لولههای استیل ضد زنگ برای کاربردهای جوشکاری.

2. ANSI (American National Standards Institute):

– ANSI در کنار سایر نهادها، تعیینکننده استانداردهایی برای لولههای استیل و مشخصات فنی آنها است.

3. ASME (American Society of Mechanical Engineers):

– ASME B36.19: استاندارد مربوط به لولههای استیل ضد زنگ که شامل ابعاد و شرایط موجود لولهها میباشد.

4. ISO (International Organization for Standardization):

– ISO 1127: استاندارد جهانی برای لولههای استیل ضد زنگ که شامل اطلاعاتی درباره ابعاد و مشخصات ظاهری میباشد.

5. EN (European Norms):

– EN 10217: استاندارد لولههای استیل جوشکاری شده که برای استفاده در ساختمانها و سیستمهای تاسیساتی میباشد.

– EN 10088: استاندارد مربوط به مشخصات انواع فولادهای ضد زنگ.

6. JIS (Japanese Industrial Standards):

– JIS G 3463 و JIS G 3459 از استانداردهای مهم برای لولههای استیل در ژاپن هستند.

7. API (American Petroleum Institute):

– API 5L: مربوط به لولهها در صنعت نفت و گاز است که نوع خاصی از لولههای استیل را تحت پوشش قرار میدهد.

8. GB (Chinese National Standards):

– GB/T 14975 و GB/T 14976 از استانداردهای چینی برای لولههای استیل ضد زنگ هستند.

لولههای استیل بر اساس این استانداردها در صنایع مختلفی مانند نفت و گاز، شیمیایی، غذایی، دارویی، ساختمان و بسیاری دیگر استفاده میشوند. انتخاب استاندارد مناسب بستگی به نیازهای خاص پروژه، شرایط محیطی و الزامات فنی دارد.

با توجه به موارد بالا، برای درک بهتر، اطمینان از تطابق محصول با استاندارد انتخابی و همچنین بررسی ویژگیهای فنی و کاربردی هر کدام از آنها ضرورت دارد.

انتخاب بهترین استاندارد لوله استیل:

انتخاب بهترین استاندارد برای لولههای استیل بستگی به نیازهای خاص پروژه و کاربرد مورد نظر دارد. هر استاندارد دارای ویژگیها و مشخصات خاصی است که آن را برای کاربردهای خاصی مناسب میسازد. در زیر به برخی از مهمترین استانداردها و شرایط استفاده از آنها اشاره میکنم:

1. ASTM A312

– کاربرد: این استاندارد برای لولههای استیل ضد زنگ بدون درز و درزدار (جوشی) است که معمولاً در صنایع نفت و گاز، پتروشیمی، و دیگر صنایع شیمیایی استفاده میشود.

– مزایا: مقاومت بالا در برابر خوردگی و دماهای بالا.

2. ASTM A213

– کاربرد: بیشتر برای کاربردهای حرارتی، مانند بویلرها و مبدلهای حرارتی.

– مزایا: قابلیت تحمل فشار و دماهای بالا.

3. API 5L

– کاربرد: این استاندارد عمدتاً در صنعت نفت و گاز برای خطوط لوله استفاده میشود.

– مزایا: مناسب برای شرایط جوی سخت و فشار بالا.

4. EN 10217

– کاربرد: مناسب برای لولههای استیل جوشکاری شده که به طور خاص برای تاسیسات و کارخانهها طراحی شدهاند.

– مزایا: استانداردی اروپایی که ایمنی و کیفیت را تضمین میکند.

5. ISO 1127

– کاربرد: این استاندارد به وضوح ابعاد و مشخصات لولههای استیل ضد زنگ را مشخص میکند.

– مزایا: تأکید بر دقت و صحت ابعاد.

6. JIS G 3463

– کاربرد: برای لولههای استیل در ژاپن، معمولاً در صنایع مختلف.

– مزایا: تطابق با استانداردهای بالا در کیفیت و عملکرد.

انتخاب بهترین استاندارد لوله های استیل:

انتخاب “بهترین” استاندارد باید بر اساس عوامل زیر انجام شود:

– نوع کاربرد (ساخت و ساز، نفت و گاز، شیمیایی، غذایی و…)

– شرایط محیطی (دما، فشار، نوع مواد شیمیایی)

– نیازهای ایمنی و قانونی

– قابلیت تأمین و هزینه

به طور کلی، هیچ یک از استانداردها به تنهایی بهترین نیستند. بهتر است بر اساس نیاز پروژه و شرایط خاص، بهترین گزینه را انتخاب کنید. مشاوره با کارشناسان فنی یا مهندسان متخصص در زمینه انتخاب استاندارد مناسب نیز میتواند بسیار مفید باشد.

مهم ترین کشورهای تولید کننده لوله های استیل:

1. چین

– تولید سالانه: حدود 20 میلیون تن

– سهم بازار: حدود 30%

2. هند

– تولید سالانه: حدود 10 میلیون تن

– سهم بازار: حدود 15%

3. چک

– تولید سالانه: حدود 8 میلیون تن

– سهم بازار: حدود 12%

4. ایتالیا

– تولید سالانه: حدود 6 میلیون تن

– سهم بازار: حدود 9%

5. ژاپن

– تولید سالانه: حدود 5 میلیون تن

– سهم بازار: حدود 7%

6. آمریکا

– تولید سالانه: حدود 4 میلیون تن

– سهم بازار: حدود 6%

7. کره جنوبی

– تولید سالانه: حدود 3 میلیون تن

– سهم بازار: حدود 5%

8. آلمان

– تولید سالانه: حدود 2 میلیون تن

– سهم بازار: حدود 3%

9. اسپانیا

– تولید سالانه: حدود 1.5 میلیون تن

– سهم بازار: حدود 2%

10. فرانسه

– تولید سالانه: حدود 1 میلیون تن

– سهم بازار: حدود 1.5%

این فهرست به صورت تقریبی است و میتواند در آینده با تغییر در بازار و تولید تغییر کند. به طور کلی، کشورهای با سهم بازار بالاتری در تولید stainless steel pipes هستند.

آلیاژهای مورد استفاده در لوله های کربن استیل:

لولههای استیل معمولاً از آلیاژهای متنوعی از فولاد ضد زنگ (استنلس استیل) ساخته میشوند که مشخصات شیمیایی و مکانیکی متفاوتی دارند. این آلیاژها معمولاً بر اساس ترکیب درصد عناصر اصلی تقسیمبندی میشوند. در زیر به مهمترین انواع آلیاژهای مورد استفاده در تولید لولههای استیل اشاره میشود:

1. آلیاژ 304

– ترکیب شیمیایی: شامل تقریباً 18% کروم و 8% نیکل

– کاربردها: مناسب برای محیطهای متنوع، از جمله تجهیزات غذایی، تجهیزات پزشکی و صنایع شیمیایی.

– مزایا: مقاومت عالی در برابر خوردگی و قابلیت شکلپذیری خوبی دارد.

2. آلیاژ 316

– ترکیب شیمیایی: شامل تقریباً 16% کروم، 10% نیکل و 2% مولیبدن

– کاربردها: مناسب برای محیطهای حاوی کلر، مانند صنایع دریایی و شیمیایی.

– مزایا: مقاومت بیشتر در برابر خوردگی و حرارت نسبت به آلیاژ 304.

3. آلیاژ 321

– ترکیب شیمیایی: شامل تقریباً 17% کروم، 9% نیکل و تیتانیوم

– کاربردها: مناسب برای استفاده در دماهای بالا و محیطهای خورنده.

– مزایا: خصوصیات حرارتی و مکانیکی بهتری در دماهای بالا دارد.

4. آلیاژ 430

– ترکیب شیمیایی: شامل تقریباً 16-18% کروم

– کاربردها: عمدتاً در تجهیزات آشپزخانه و لوازم خانگی استفاده میشود.

– مزایا: مقاومت خوبی در برابر خوردگی در محیطهای غیر خورنده دارد.

5. آلیاژ 2520

– ترکیب شیمیایی: شامل کروم و نیکل بالا به همراه تیتانیوم و مولیبدن

– کاربردها: در محیطهای بسیار خورنده مانند محیطهای شیمیایی و دریایی.

– مزایا: مقاومت عالی در برابر خوردگی و ظرفیت بالای بارگذاری.

6. آلیاژ 904L

– ترکیب شیمیایی: شامل حدود 20% نیکل و 25% کروم به علاوه مس

– کاربردها: در صنایع شیمیایی و نفت و گاز استفاده میشود.

– مزایا: مقاومت عالی در برابر خوردگی، به ویژه در شرایط خورنده.

این آلیاژها بستگی به نیازهای خاص پروژه و شرایط محیطی انتخاب میشوند. در انتخاب آلیاژ مناسب، عواملی مانند مقاومت در برابر خوردگی، دما، فشار و محیط کار باید در نظر گرفته شود.

نگهداری لوله های استیل

نگهداری صحیح از لولههای استیل (فولاد ضد زنگ) به منظور افزایش عمر مفید و حفظ کیفیت آنها بسیار مهم است. در زیر چند نکته برای نگهداری لولههای استیل آورده شده است:

1. پاکسازی منظم:

- لولههای استیل باید به صورت منظم تمیز شوند تا از تجمع آلودگی، گرد و غبار، چربی و دیگر مواد جلوگیری شود. برای تمیز کردن، میتوان از شویندههای ملایم و آب استفاده کرد. از مواد شیمیایی قوی و خ abras، دارای خاصیت ساینده، خودداری کنید.

2. جلوگیری از زنگزدگی:

- اگرچه فولاد ضد زنگ مقاوم به خوردگی است، اما در برخی شرایط خاص ممکن است دچار زنگزدگی شود. از تماس لولههای استیل با مواد شیمیایی خشن، رطوبت زیاد و نمکها جلوگیری کنید.

3. در نظر گرفتن شرایط محیطی:

- لولهها باید در محیطهایی با رطوبت و دماهای کنترلشده نگهداری شوند. در صورتی که لولهها در فضای باز قرار دارند، باید از پوششهای محافظ استفاده کرد.

4. بازرسی منظم:

- لولهها باید به طور دورهای مورد بازرسی قرار گیرد تا نشانههای زنگزدگی، ترک یا هرگونه آسیب دیگر شناسایی شود. این کار به جلوگیری از مشکلات بزرگتر در آینده کمک میکند.

5. دوام مکانیکی:

- مراقب باشید تا لولهها تحت فشار غیرمجاز، ضربه یا بار اضافی قرار نگیرند. این بارها ممکن است به سازه آسیب برسانند.

6. استفاده از پوششهای حفاظتی:

- در مواقعی که لولهها در معرض شرایط سخت و خشن محیطی قرار دارند، میتوان از پوششهای حفاظتی یا رنگهای مخصوص برای افزایش مقاومت آنها در برابر خوردگی و آسیبدیدگی استفاده کرد.

7. اجتناب از تماس با فلزات دیگر:

- لولههای استیل نباید به طور مستقیم با فلزات دیگر (بهویژه فلزات غیر مشاب) در تماس باشند؛ زیرا این میتواند منجر به خوردگی گالوانیکی شود.

8. مدیریت دما:

- اگر لولههای استیل در دماهای بالا استفاده میشوند،دقّت کنید که لولهها از نظر حرارتی کنترل شده و دچار آسیب دیدگی یا ترک نشوند.

9. تنظیمات جوشکاری:

- در صورت نیاز به جوشکاری، باید از الکترودها و روشهای جوشکاری مناسب استفاده شود تا از ایجاد آلودگی یا افت خواص مکانیکی جلوگیری شود.

10.شستشو و تمیزکاری:

لولههای استیل را هرگز با مواد خورنده مانند آب خورشدی، اسید، یا مواد شیمیایی دیگر شسته یا تمیز نسازید. به جای این، برای تمیز کردن از آب داغ و مواد شوینده خنثی استفاده کنید.

11.حفظ در محیط خشک:

لولههای استیل را در محیطهای خشک و خورشیدزده نگاه داشته تا از زنگزدگی جلوگیری شود.

12.استفاده از پوششهای محافظ:

برای جلوگیری از خوردگی و زنگزدگی میتوانید پوششهای محافظ مانند اپوکسی، اپوکسی اوره، یا مواد شیمیایی ضد زنگزدا بر روی لولهها اعمال کنید.

نکته مهم:

لولههای استیل در برابر بسیاری از عواملی مانند خوردگی، زنگزدگی، فشردگی، و دمای بالا مقاومت میآورند. اگر به دقت مراقبت کنید و دستورالعملهای نگهداری را پیروی کنید، میتوانید عملکرد و طول عمر این لولهها را افزایش دهید و از هزینه و مشکلات مرتبط با تعمیر یا تعویض جلوگیری کنید.

با رعایت این نکات، میتوان از عمر و کیفیت لولههای استیل به خوبی محافظت کرد و از بروز مشکلات در سیستمهای صنعتی و ساختمانی جلوگیری نمود.

سوالات متداول درباره لولههای کربن استیل و پاسخهای مربوط :

1. لوله کربن استیل چیست؟

لوله کربن استیل از فولاد کربن (فولاد بدون مواد افزوده دیگر) ساخته میشود و به دلیل خواص مکانیکی و قیمت مناسب، بهطور گستردهای در صنایع مختلف از جمله نفت و گاز، ساختمانی و پتروشیمی استفاده میشود.

2. مزایای لولههای کربن استیل چیست؟

– مقاومت: دارای مقاومت بالا در برابر فشار و تنش.

– قیمت اقتصادی: نسبت به دیگر انواع لولهها مانند لولههای استیل گرانقیمتتر نیستند.

– قابلیت جوشکاری: به آسانی جوش میخورند و میتوانند در شرایط مختلف تعمیر و نصب شوند.

– قابلیت شکلپذیری: امکان شکلدهی و برش آسان.

3. معایب لولههای کربن استیل چیست؟

– مقاومت در برابر خوردگی: نسبت به فولاد ضد زنگ، در برابر خوردگی و زنگزدگی آسیبپذیرتر است.

– حساسیت به دما: در دماهای بسیار بالا یا پایین ممکن است دچار تغییرات مکانیکی شود.

4. کاربردهای لولههای کربن استیل چیست؟

این لولهها عموماً در:

– صنایع نفت و گاز

– لولهکشی آب و فاضلاب

– سازههای فلزی

– صنایع شیمیایی

– سیستمهای گرمایش و تبرید

5. چگونه لولههای کربن استیل را نگهداری کنیم؟

برای افزایش عمر مفید لولههای کربن استیل:

– از تماس با مواد شدید خورنده خودداری کنید.

– در محلهای دارای رطوبت بالا، از پوششهای ضد زنگ و مقاوم استفاده کنید.

– لولهها را بهطور دورهای بازرسی کنید و در صورت وجود نشانههای پوسیدگی یا خوردگی، نسبت به تعمیر یا تعویض اقدام کنید.

6. تفاوت بین لولههای کربن استیل و فولاد ضد زنگ چیست؟

– ماده اولیه: لولههای کربن استیل عمدتاً از فولاد کربن ساخته میشوند، در حالی که فولاد ضد زنگ دارای کروم و نیکل است که باعث افزایش مقاومت در برابر خوردگی میشود.

– قیمت: لولههای کربن استیل معمولاً ارزانتر از لولههای فولاد ضد زنگ هستند.

– کاربرد: لولههای کربن استیل بیشتر در شرایط عمومی و محیطهای غیرخورنده استفاده میشوند، در حالی که فولاد ضد زنگ برای محیطهای خورنده مناسبتر است.

7. آیا لولههای کربن استیل قابل جوشکاری هستند؟

بله، لولههای کربن استیل به دلیل ویژگیهای ساختاری خود به آسانی جوش میخورند. با این حال، در جوشکاری باید دقت شود تا دمای جوشکاری و متریال جوش با شرایط لولهها همخوانی داشته باشد.

8. آیا لولههای کربن استیل میتوانند در دماهای بالا استفاده شوند؟

بله، لولههای کربن استیل در دماهای بالا قابل استفاده هستند، اما باید توجه شود که ویژگیهای مکانیکی ممکن است در دماهای بسیار بالا تغییر کند. برای کاربردهای خاص، ممکن است آلیاژهای خاصی از فولاد انتخاب شوند.

با توجه به مسائل ایمنی و کاربردهای خاص، همیشه توصیه میشود که برای انتخاب صحیح و مناسب لولهها و اجرای پروژهها، با متخصصان مشورت کنید.

سلام. انواع لوله فولادی کدام اند؟ کدام بهتر است؟

با سلام آقای عبدی عزیز

لوله های درز دار یا درز جوش و لوله های بدون درز یا مانیسمان.

لوله های بدون درز استحکام، دوام و قیمت بالاتری دارند.

امیدوارم پاسخ ما برایتان مفید بوده باشد.

انواع گرید لوله استیل ضد زنگ و کاربرد هر کدوم چیه ؟

با سلام

1.گرید لوله استیل ضد زنگ 304:

گرید لوله جنس استیل ضد زنگ 18/8 حداقل دارای کروم 18% و نیکل 8% است که گرید لوله استیل 304 نام دارد. این لوله ها در برابر خوردگی مقاومت بالایی داشته و در صنایع غذایی، پزشکی و فضایی کاربرد دارند. گرید لوله 304 از نوع استیل بگیر قرار داشته و کمی خاصیت مغناطیسی دارد.

2.گرید لوله استیل ضد زنگ 316:

گرید لوله استیل 316 از جنس ضدزنگ 18/10 و با حداقل میزان کروم 16% و نیکل 10% ساخته می شود. این گرید لوله در مقابل خوردگی و حرارت زیاد مقاومت و پایداری زیادی داشته و در صنایع شیمیایی، نفت و گاز کاربر دارد.

3.گرید لوله استیل ضد زنگ 430

گرید لوله استیل ضد زنگ حاوی کروم 16% و نیکل 0/7% است و به دلیل داشتن مقاومت زیاد در برابر خوردگی و قابلیت پولیش زیاد در صنایع خودروسازی، تزئیناتی و جواهرسازی استفاده می شود.

4.گرید لوله استیل ضد زنگ 440

گرید لوله 440 از جنس پروفیل ضد زنگ دارای حداقل کروم 18% و نیکل 2% ساخته می شود و در برابر حرارت و خوردگی پایدار است؛ به همین دلیل در صنایع فضایی و هوافضا کاربرد دارد.

امیدوارم پاسخ ما برایتان آموزنده و کامل بوده باشد.

انواع گیج فشار کدامند ؟؟؟

سلام و عرض ادب

_ گیج فشار بوردون تیوب

_ گیج فشار دیافراگمی

_ گیج اختلاف فشار

_ گیج فشار دیجیتال

امیدوارم پاسخ ما برایتان آموزنده و مفید بوده باشد.

معرفی انواع بست تاسیساتی؟

با سلام آقای اکبری عزیز

در بخش های تاسیسات و صنایعی که خطوط لوله ای جهت دوام در مقابل تنش ها و لرزش های پایپینگ نیاز به استفاده از قطعاتی نیم دایرهای شکلی است که به آنها بست میگویند. درحقیقت بست ها یکی از قطعات اصلی در اتصالات صنعتی و خطوط لوله ای به شمار میآیند و عموما با متریال هایی چون فلز یا پلاستیک ساخته میشوند.

بست ها دارای انواع گوناگونی هستند:

۱. بست معمولی: بست هایی که پایه ندارند به مدل معمولی معروفند که به آنها بدون پایه هم گفته میشود. این بست ها فقط با ۲ عدد پیچ، لوله را محکم میکنند. بست های معمولی کاربرد فراوانی دارند. خصوصا برای ساپورت کردن لوله های مسی، پلی اتیلن، گازی و… در تاسیسات مناسب هستند. از مزیت این بست ها میتوان به شکل دایره ای آنها اشاره کرد که میتوان آنها را به سقف یا دیوار وصل نمود. بست های فلزی قاعدتا نسبت به بست های پلاستیکی مقاومت بالاتری داشته و وزن بالاتری را تحمل میکنند. تحمل دمای بست های بدون پایه از ۳۰- درجه تا ۱۵۰+ درجه سانتی گراد است و مناسب لوله هایی با سایز های ۱۶ الی ۳۱۵ میلی متر تولید میشوند. بست های با آلیاژ استنلس استیل در گرید های ۳۰۴ و ۳۱۶ قابلیت تولید دارند.

۲. بست کرپی: کرپی یا یوبولت (U Bolt) از خم کردم یک میله فلزی به شکل U برای لوله هایی از سایز “۲/۱ تا “۳۶ ساخته می شود و یکی از پر مصرف ترین بست هایی است که میتوان از پوشش گالوانیزه (سرد و گرم) داکرومات با دو عدد مهره و واشر تولید نمود. این بست، دوسر رزوه ای دارد که مهره ها روی آن محکم میشوند و مانع ایجاد لرزش و تنش در خط میشود. بست های یوبولت با ضخامت های مختلفی تولید میشوند که ضخامت آن به میزان فشار و سایز لوله ها بستگی داشته و از ۶ تا ۳۰ میل قابلیت تولید دارد.

۳. بست پایه دار: بست پایه دار برای لوله کشی فاضلاب و پوش فیت ها و سیستم های آتش نشانی استفاده میشود. بخصوص زمانیکه لوله با ایجاد فاصله از دیوار باید ثابت شود. این نوع از بست ها از سایز “۲/۱ تا “۸ قابلیت تامین دارند و اجزای تشکیل دهنده آنها شامل رویه و زیره و پایه بست میباشد. بست پایه دار عموما با ورق هایی با ضخامت ۲ میل تولید میشود و پیچ و مهره های مناسب و مقاوم برای تولید این بست ها یک مرحله بسیار مهم محسوب میشود زیرا بهترین عملکرد را برای بهتر بسته شدن بست دارد.

۴. بست پایه بلند: بدنه این نوع از بست ها با متریال پلیمر و پایه ی آنها از جنس فلز است که عموما با پوشش گالوانیزه، داکرومات و .. با ضخامت ۲ میل تولید میشوند که این پوشش ها بست را در برابر حرارت از ۳۰– تا ۱۵۰+ و اسید بسیار مقاوم میکند و در بازار در دو رنگ سفید و مشکی و سایزهای “۲/۱ الی ۲

۵. بست پایه دار علمک گاز: این نوع بست ها را با آلیاژ آهن تولید میشوند و برای ثابت نگه داشتن لوله های پلیکا آهنی و پوش فیت ها مورد استفاده قرار میگیرد و از سایز های ۱۶ تا ۳۱۵ میلی متر قابلیت تامین دارد.

۶. بست اسپرینکلر(گلابی): در تاسیسات آتش نشانی از این نوع بست استفاده میشود. این بست ها یک مهره دارند که در اثر لرزش ها و ارتعاشات لوله مانع شل شدن بست میشود. از مزیت های این بست میتوان به موارد زیر اشاره کرد: – نصب آسان – انعطاف زیاد – مقاومت بالا در برابر خوردگی – مقاومت حراراتی در برابر ۱۵۰ درجه – مقاومت در برابر لرزش های زیاد

۷. بست تک پیچاین بست ها از ورق ST۳۷ با ضخامت ۲ میل با تحمل دمای ۳۰– الی ۱۵۰+ ساخته میشوند و مناسب استفاده برای لوله هایی از سایز “۲/۱ و “۴/۳ است.

۸. بست دو تیکه آویز: نام این بست ها اقتباس از دو میله آویزی است که به صورت آویزی هم مورد استفاده قرار میگیرد. میله ها از جنس ST۳۷ است و در هر دو سر میله ها رزوه کار شده است . بست آویز مناسب لوله از سایز “۲/۱ ۱ تا “۱۲ است.

۹. بست آویز رگلاژی: از این بست برای لوله های پلیمری و فلزی و در ارتفاع های خاص استفاده میشود و متریال آنها ST۳۷ است که با پوشش های داکرومات و کادمیوم گالوانیزه تولید میشوند. این بست ها ضخامت های بیشتری نسبت به بست های دوتکه آویز دارند و مناسب استفاده برای لوله های از سایز “۵ تا “۲۴ است.

۱۰. بست آویز رکابی: این بست از ورق های آهنی با ضخامت های ۳ الی ۲۰ میل بصورت عرضی و دوسر دنده ای تولید میگردند و مناسب استفاده برای لوله هایی از سایز “۱ الی “۳۶ است.

۱۱. بست T: این بست ها به بست های دنباله دار معروفند که به آنها دنباله جوشی هم میگویند. از بست T برای انواع لوله با متریال های مختلف مانند فولاد و پلیمر میتوان استفاده میگردد و از سایز ۱۶ تا ۳۱۵ میلیمتر نیز قابلیت تولید دارند.

۱۲. بست اسپیت: از این بست ها بیشتر در صنعت برق و برای نگهداری از لوله های برق استفاده میگردد. جنس این بست ها گالوانیزه است و برای نصب نیاز به جوشکاری ندارند که از مزیت های بست اسپیت محسوب میشود. این بست دارای انواع مختلفی مانند یک طرفه، دوطرفه، انعطاف پذیر و روکش دار هستند.

۱۳. بست ویکتالیک: از این بست ها بیشتر جهت اتصال لوله های گالوانیزه، مسی، آلومینیومی و …. استفاده میشود. یک لایه لاستیک EPDM جهت آببندی در این نوع بست استفاده میشود که آن را از سایر بست ها متمایز میکند. دو پیچ و مهره از جنس استنلس استیل نیز در اطراف آن تعبیه شده است که نحوه نصب را بسیار آسان میکند.

۱۴. بست فلزی عایق دار: این بست ها با وجود یک لایه عایق در برابر خوردگی و زنگ زدگی مقاومت بالایی دارند و از سایز ۱۲ الی ۴۸ جهت نگهداری لوله ها یا کابل ها تولید میشوند. پوشش بست فلزی از جنس گالوانیزه بوده و روکش عایق دار آنها پلاستیکی است.

۱۵. بست چنگالی: اسم این بست از شکل آن اقتباس شده است و جهت نگهداری کابل ها مورد استفاده قرار میگیرد. این نوع از بست ها بصورت معمولی و عایق دار تولید میگردد و نصب آنها نیاز به جوشکاری ندارد.

به طور کلی ایمنی در تمام صــنایع و فعالیت ها از جمله موارد حیاتی میباشــد. بست ها به عنوان یک وسیله که به منظور جلوگیری از هرگونه حرکت یا انبساط لوله و یا ثابت نگه داشتن آن استفاده میگردد، از جمله موارد مهم در ایمن نگه داشتن تجهیزات به شمار میرود.

وسیله ای کوچک و در عین حال ضروری که نبود آن ممکن است باعث بروز مشکلات و یا آسیب هایی به سیستم گردد. توجه به جزئیات کوچک ولیکن مهم از بروز اتفاقات بزرگ و جدی جلوگیری مینماید.

امیدوارم پاسخ ما برایتان کامل و آموزنده بوده باشد.