لوله مانیسمان

مقدمه

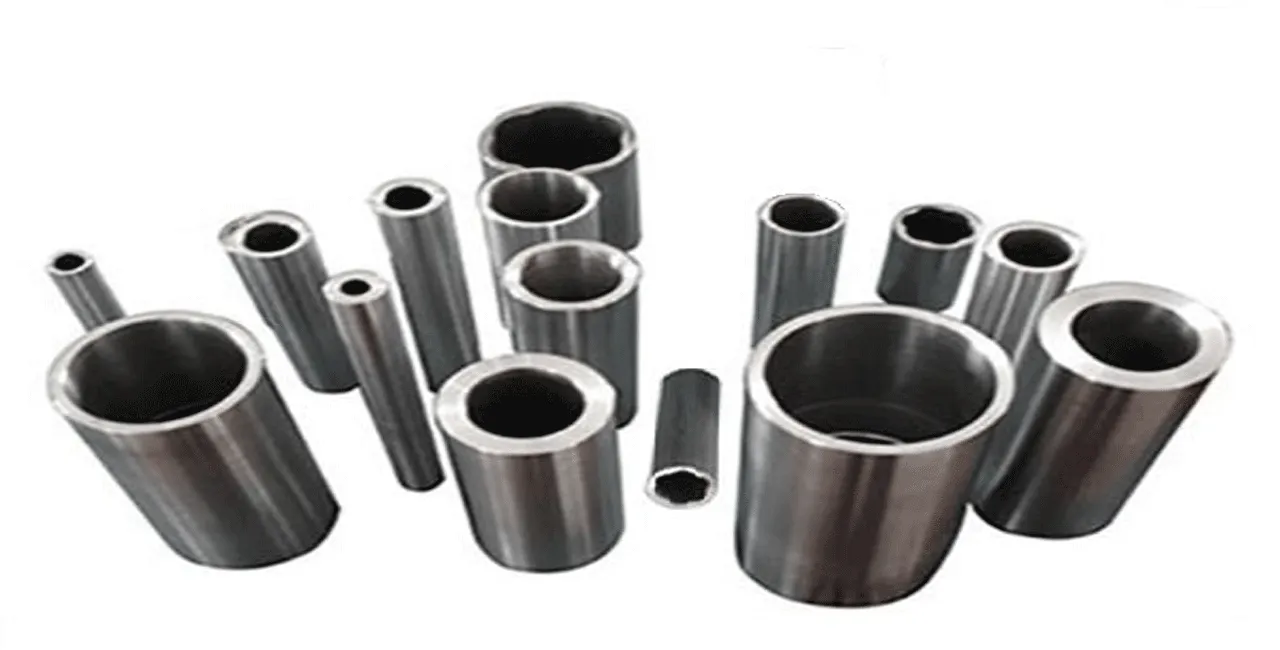

لوله مانیسمان (Seamless Pipe) ، لوله بدون درز به عنوان یکی از پرکاربردترین انواع لولههای فولادی، نقش حیاتی در صنایع مختلف ایفا میکنند. این لولهها به دلیل نداشتن درز و یکپارچگی ساختار، از استحکام و مقاومت بالایی برخوردارند و در شرایط سخت مانند فشار و دمای بالا عملکرد بهتری دارند. در این مقاله، به بررسی جامع روند تولید، مواد اولیه، انواع، کاربردها، خریداران، بازار، روند جابجایی و آینده صنعت لولههای مانیسمان میپردازیم.

فصل اول: مواد اولیه و روش تولید لوله مانیسمان (لوله بدون درز)

1. مواد اولیه لوله مانیسمان

مواد اولیه اصلی برای تولید لولههای مانیسمان ، فولاد کربنی یا آلیاژی است. این فولادها معمولاً به صورت شمش (Billet) یا بلوم (Bloom) تهیه میشوند. ترکیب شیمیایی فولاد مورد استفاده بستگی به کاربرد نهایی لوله دارد. برای مثال:

فولاد کربنی: برای لولههای معمولی با مقاومت متوسط.

فولاد آلیاژی: برای لولههایی که نیاز به مقاومت در برابر خوردگی، دما یا فشار بالا دارند.

فولاد ضدزنگ (استنلس استیل): برای محیطهای خورنده و صنایع غذایی و دارویی.

2. روش تولید لوله مانیسمان (لوله بدون درز)

فرآیند تولید لولههای مانیسمان شامل مراحل زیر است:

الف) گرمکردن شمش فولادی

شمش فولادی در کورههای پیشگرم تا دمای حدود ۱۲۰۰ تا ۱۳۰۰ درجه سانتیگراد گرم میشود تا انعطافپذیر شود. این مرحله برای آمادهسازی شمش برای فرآیند نفوذ سنبه ضروری است.

ب) نفوذ سنبه (Piercing)

شمش گرمشده به دستگاه نفوذ سنبه منتقل میشود. در این مرحله، یک سنبه به داخل شمش نفوذ میکند و یک لوله توخالی اولیه ایجاد میشود. این فرآیند بهدقت کنترل میشود تا ابعاد لوله توخالی دقیق باشد.

ج) نورد و کشش

لوله توخالی اولیه تحت فرآیند نورد و کشش قرار میگیرد تا به قطر و ضخامت مورد نظر برسد. این مرحله ممکن است شامل چندین پاس نورد باشد. در این فرآیند، لوله بهتدریج به ابعاد نهایی نزدیک میشود.

د) اندازهگیری و برش

لوله پس از نورد، به طولهای استاندارد برش داده میشود. این مرحله شامل کنترل کیفیت ابعادی لوله است.

ه) عملیات حرارتی

برای بهبود خواص مکانیکی لوله، عملیات حرارتی مانند آنیلینگ یا نرمالیزاسیون انجام میشود. این فرآیند به افزایش مقاومت لوله در برابر فشار و دما کمک میکند.

و) تست و بازرسی

لولههای تولیدشده تحت تستهای مختلفی مانند تست هیدرواستاتیک، اولتراسونیک و بازرسی چشمی قرار میگیرند تا کیفیت آنها تضمین شود. این تستها برای اطمینان از نداشتن نقص در ساختار لوله انجام میشوند.

ز) پرداخت نهایی

لولهها پس از تست، پرداخت شده و برای حملونقل آماده میشوند. این مرحله شامل تمیزکاری سطح لوله و اعمال پوششهای محافظ در صورت نیاز است.

در پادکست زیر درباره لوله مانیسمان بیشتر بشنوید.

فصل دوم: انواع لوله مانیسمان (لوله بدون درز)

1. لوله مانیسمان بر اساس جنس

لولههای فولاد کربنی: برای کاربردهای عمومی.

لولههای فولاد آلیاژی: برای شرایط سخت مانند دما و فشار بالا.

لولههای ضدزنگ (استنلس استیل): برای محیطهای خورنده.

2. لوله مانیسمان بر اساس استانداردها

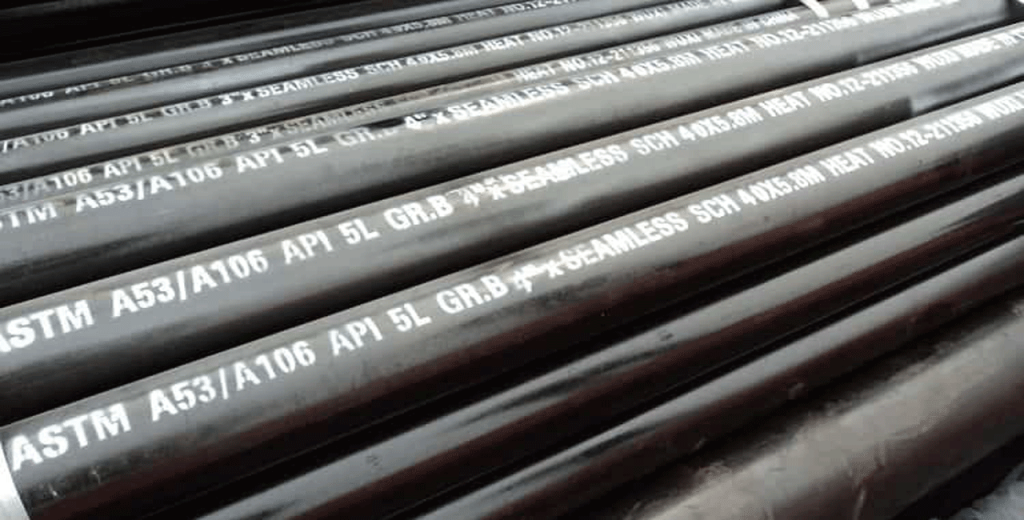

API 5L: برای خطوط انتقال نفت و گاز.

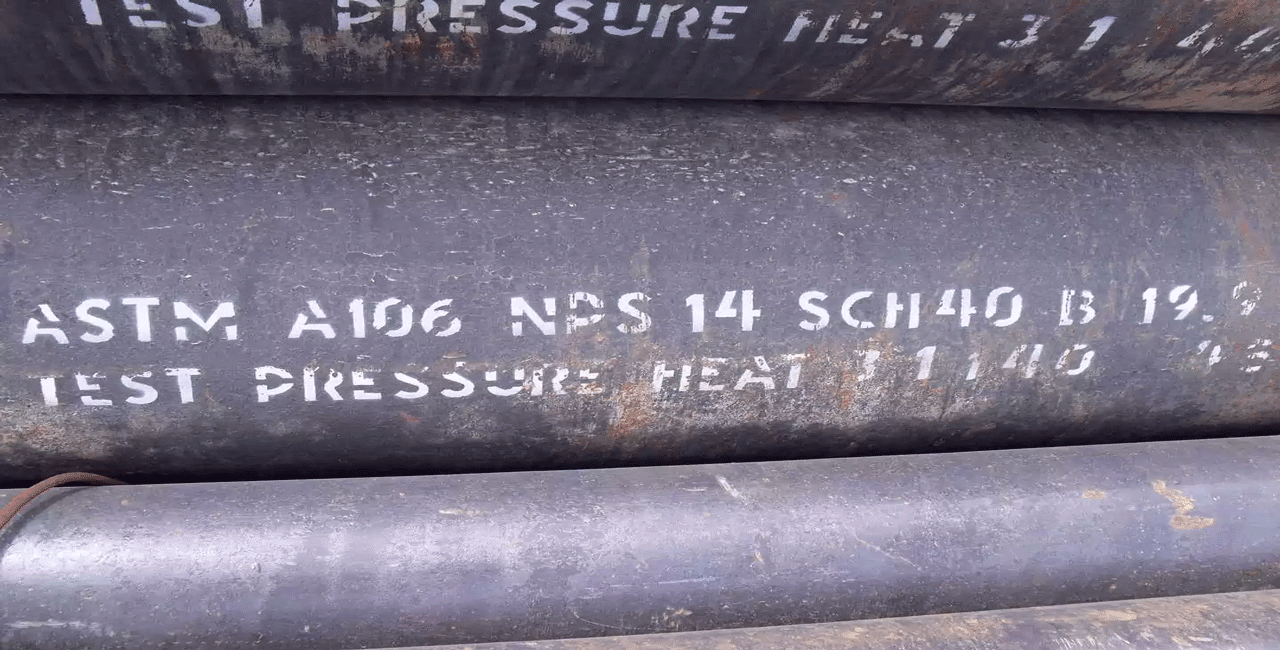

ASTM A106: برای لولههای تحت فشار و دمای بالا.

ASTM A53: برای لولههای عمومی.

3. لوله مانیسمان بر اساس سایز و ضخامت

لولههای مانیسمان در سایزهای مختلف از ۱/۸ اینچ تا ۳۶ اینچ و با ضخامتهای متفاوت تولید میشوند.

فصل سوم: کاربردهای لوله مانیسمان ( لوله بدون درز )

1. لوله مانیسمان در صنعت نفت و گاز

خطوط انتقال نفت و گاز.

لولههای حفاری.

لولههای مورد استفاده در پالایشگاهها.

2. لوله مانیسمان در صنایع پتروشیمی

انتقال مواد شیمیایی.

لولههای تحت فشار.

3. لوله مانیسمان نیروگاهها

لولههای بخار.

لولههای انتقال آب و سیالات.

4. لوله مانیسمان در ساخت تجهیزات صنعتی

مبدلهای حرارتی.

دیگهای بخار.

5. لوله مانیسمان در صنایع خودروسازی

سیستمهای اگزوز.

قطعات تحت فشار.

فصل چهارم: خریداران لوله مانیسمان

1. شرکتهای نفتی و گازی

شرکتهای فعال در حوزه اکتشاف، استخراج و انتقال نفت و گاز از مهمترین خریداران لولههای مانیسمان ( لوله بدون درز ) هستند.

2. پالایشگاهها و پتروشیمیها

این صنایع برای انتقال مواد شیمیایی و سیالات تحت فشار از لولههای مانیسمان ( لوله بدون درز ) استفاده میکنند.

3. نیروگاهها

نیروگاههای حرارتی و هستهای برای انتقال بخار و آب از این لولههای مانیسمان ( لوله بدون درز ) استفاده میکنند.

4. شرکتهای ساختمانی و عمرانی

در پروژههای بزرگ عمرانی مانند ساخت پلها و تونلها، لولههای مانیسمان ( لوله بدون درز ) کاربرد دارند.

5. صنایع خودروسازی

تولیدکنندگان خودرو برای ساخت قطعات تحت فشار از لولههای مانیسمان استفاده میکنند.

فصل پنجم: بازار لوله مانیسمان ( لوله بدون درز )

1. بازار جهانی لوله مانیسمان ( لوله بدون درز )

بازار جهانی لولههای مانیسمان به دلیل رشد صنایع نفت، گاز و پتروشیمی در حال گسترش است. کشورهایی مانند چین، هند، آمریکا و کشورهای خاورمیانه از تولیدکنندگان و مصرفکنندگان اصلی این لولهها هستند.

2. لوله مانیسمان در بازار ایران

ایران به دلیل دارا بودن منابع غنی نفت و گاز، یکی از بازارهای مهم لولههای مانیسمان ( لوله بدون درز ) در منطقه است. شرکتهای داخلی مانند گروه ملی صنعتی فولاد ایران (فولاد مبارکه) و سپنتا از تولیدکنندگان عمده لولههای مانیسمان هستند.

3. عوامل موثر بر قیمت لوله مانیسمان

قیمت جهانی فولاد.

نرخ ارز.

تقاضای صنایع نفت و گاز.

هزینههای حملونقل.

فصل ششم: مزایا و معایب لوله مانیسمان ( لوله بدون درز )

مزایا

استحکام و مقاومت بالا.

یکنواختی ساختار.

مقاومت در برابر فشار و دما.

طول عمر بالا.

معایب

هزینه تولید بالا نسبت به لولههای درزدار.

زمان تولید طولانیتر.

فصل هفتم: آینده صنعت لوله مانیسمان ( لوله بدون درز )

1. رشد تقاضای لوله مانیسمان

با افزایش فعالیتهای اکتشاف و استخراج نفت و گاز در مناطق جدید، تقاضا برای لولههای مانیسمان افزایش خواهد یافت.

2. فناوریهای جدید لوله مانیسمان

استفاده از فناوریهای پیشرفته در تولید لولههای مانیسمان، مانند نورد گرم و سرد پیشرفته، کیفیت و کارایی این لولهها را بهبود میبخشد.

3. چالشهای لوله مانیسمان

نوسانات قیمت فولاد.

رقابت با لولههای درزدار.

مسائل زیستمحیطی مرتبط با تولید فولاد.

نتیجهگیری

لولههای مانیسمان ( لوله بدون درز )به دلیل ویژگیهای منحصر به فرد خود، جایگاه ویژهای در صنایع مختلف دارند. از تولید تا کاربرد، این لولهها نیازمند دقت و تخصص بالایی هستند. با رشد صنایع نفت، گاز و پتروشیمی، تقاضا برای لولههای مانیسمان در حال افزایش است و بازار آن به شدت رقابتی شده است. تولیدکنندگان و خریداران باید با توجه به نیازهای خود، بهترین انتخاب را داشته باشند.

روشهای حمل و نقل لوله مانیسمان ( لوله بدون درز )

حمل و نقل لولههای مانیسمان ( لولههای بدون درز ) به دلیل وزن، ابعاد و حساسیت بالای آنها به ضربه و فشار، نیازمند روشهای خاصی است تا از آسیبهای احتمالی جلوگیری شود. در زیر به برخی از روشهای رایج حمل و نقل این لولهها اشاره میشود:

1. حمل و نقل جادهای لوله مانیسمان

کامیونهای مخصوص: از کامیونهای مجهز به تجهیزات مناسب برای حمل لولههای مانیسمان استفاده میشود. این کامیونها معمولاً دارای سکوهای ثابت یا متحرک هستند که لولهها را به طور ایمن در جای خود نگه میدارند.

استفاده از پالتها و بستها: لولههای مانیسمان روی پالتهای چوبی یا فلزی قرار میگیرند و با بستهای فلزی محکم میشوند تا در طول مسیر حرکت نکنند.

پوشش محافظ: برای جلوگیری از آسیبهای ناشی از باران، گرد و غبار یا ضربه، لولههای مانیسمان با پوششهای پلاستیکی یا پارچهای محافظت میشوند.

2. حمل و نقل ریلی لوله مانیسمان

واگنهای مخصوص: برای حمل لولههای مانیسمان از واگنهای مخصوص استفاده میشود که دارای تجهیزات نگهدارنده هستند.

چیدمان مناسب: لولههای مانیسمان به صورت افقی یا عمودی (بسته به ابعاد و وزن) در واگنها چیده میشوند و با بستهای فلزی ثابت میشوند.

3. حمل و نقل دریایی لوله مانیسمان

کانتینرهای مخصوص: لولههای مانیسمان در کانتینرهای مخصوصی که برای حمل بارهای سنگین طراحی شدهاند، قرار میگیرند.

استفاده از شناورهای مخصوص: برای لولههای مانیسمان با ابعاد بسیار بزرگ، از شناورهای مخصوص استفاده میشود که قابلیت حمل بارهای سنگین و حجیم را دارند.

محافظت در برابر رطوبت: در حمل و نقل دریایی، لولههای مانیسمان باید در برابر رطوبت و آب شور دریا محافظت شوند. از پوششهای ضد آب و مواد ضد زنگ استفاده میشود.

4. حمل و نقل هوایی لوله مانیسمان

استفاده از هواپیماهای باری: برای لولههای مانیسمان با ابعاد کوچکتر و در مواقع ضروری، حمل و نقل هوایی انجام میشود. این روش معمولاً هزینهبر است و برای مسافتهای طولانی یا مواقع اضطراری استفاده میشود.

بستهبندی ویژه: لولههای مانیسمان در بستهبندیهای مقاوم و سبک قرار میگیرند تا وزن کلی بار کاهش یابد.

5. روشهای ترکیبی حمل و نقل لوله های مانیسمان ( لوله بدون درز )

حمل و نقل چندوجهی: در برخی موارد، ترکیبی از روشهای حمل و نقل (مانند جادهای و دریایی یا ریلی و جادهای) استفاده میشود تا لولههای مانیسمان به مقصد برسند. این روش معمولاً برای مسافتهای طولانی و بینالمللی استفاده میشود.

نکات مهم در حمل و نقل لوله مانیسمان :

بررسی ابعاد و وزن: قبل از حمل، ابعاد و وزن لولههای مانیسمان باید به دقت بررسی شود تا از انتخاب روش حمل مناسب اطمینان حاصل شود.

استفاده از تجهیزات ایمنی: در تمام مراحل حمل و نقل، باید از تجهیزات ایمنی مانند بستها، پوششها و ابزارهای نگهدارنده برای لوله های مانیسمان ( لوله بدون درز ) استفاده شود.

بررسی مسیر حمل: مسیر حمل باید از نظر جادهها، پلها و محدودیتهای ارتفاعی بررسی شود تا از بروز مشکلات در طول مسیر جلوگیری شود.

نظارت بر بارگیری و تخلیه: بارگیری و تخلیه لولههای مانیسمان باید تحت نظارت دقیق انجام شود تا از آسیبهای احتمالی جلوگیری شود.

با رعایت این روشها و نکات، میتوان لولههای مانیسمان ( لوله های بدون درز ) را به طور ایمن و بدون آسیب به مقصد رساند.

استاندارد API 5L چیست

استاندارد API 5L یکی از معتبرترین و پرکاربردترین استانداردهای بینالمللی برای تولید لولههای فولادی و مانیسمان مورد استفاده در صنایع نفت و گاز است. این استاندارد توسط مؤسسه نفت آمریکا (API – American Petroleum Institute) تدوین شده و مشخصات فنی، الزامات مواد، روشهای آزمایش و کنترل کیفیت لولههای فولادی بدون درز (مانیسمان) و درزدار (جوشدار) را تعیین میکند. لولههای تولید شده بر اساس این استاندارد، عمدتاً برای انتقال نفت، گاز و آب در خطوط لولههای تحت فشار استفاده میشوند.

مبانی استاندارد API 5L

1. هدف استاندارد

هدف اصلی استاندارد API 5L، تضمین کیفیت و ایمنی لولههای فولادی و مانیسمان مورد استفاده در صنایع نفت و گاز است. این استاندارد اطمینان میدهد که لولههای مانیسمان توانایی تحمل فشار، دما و شرایط سخت محیطی را دارند.

2. انواع لولههای تحت پوشش

لولههای بدون درز (Seamless Pipe): این لولهها از شمش فولادی تولید میشوند و هیچ گونه درز جوشی ندارند.

لولههای درزدار (Welded Pipe): این لولهها از ورق فولادی ساخته میشوند و درز جوشی دارند.

طبقهبندی لولهها بر اساس گرید (Grade)

استاندارد API 5L لولهها را بر اساس گرید (رده) طبقهبندی میکند. گرید لوله نشاندهنده مشخصات مکانیکی و شیمیایی فولاد مورد استفاده است. برخی از گریدهای رایج عبارتند از:

1. گریدهای معمولی

A25: برای کاربردهای سبک و فشار پایین.

A: برای کاربردهای عمومی.

B: پرکاربردترین گرید برای خطوط انتقال نفت و گاز.

2. گریدهای با استحکام بالا

X42 تا X120: این گریدها برای شرایط سخت مانند فشار و دمای بالا طراحی شدهاند. هرچه عدد بعد از X بیشتر باشد، استحکام لوله بالاتر است.

مشخصات فنی لولههای API 5L

1. ترکیب شیمیایی

استاندارد API 5L ترکیب شیمیایی فولاد مورد استفاده در تولید لولههای مانیسمان و فولادی را مشخص میکند. این ترکیب شامل درصد کربن، منگنز، سیلیسیم، فسفر، گوگرد و سایر عناصر آلیاژی است.

2. خواص مکانیکی

استحکام تسلیم (Yield Strength): حداقل استحکام تسلیم مورد نیاز برای هر گرید.

استحکام کششی (Tensile Strength): حداقل استحکام کششی مورد نیاز.

ازدیاد طول (Elongation): درصد افزایش طول لوله قبل از شکست.

3. تستهای کنترل کیفیت

تست هیدرواستاتیک: برای بررسی مقاومت لوله در برابر فشار.

تست کشش: برای بررسی خواص مکانیکی لوله.

تست ضربه (Charpy Impact Test): برای بررسی مقاومت لوله در برابر ضربه.

تست اولتراسونیک (UT): برای تشخیص عیوب داخلی لوله.

کاربردهای لولههای API 5L

1. خطوط انتقال نفت و گاز

لولههای API 5L بهطور گسترده در خطوط انتقال نفت، گاز و آب استفاده میشوند. این لولهها باید توانایی تحمل فشار و شرایط سخت محیطی را داشته باشند.

2. صنایع پتروشیمی

در صنایع پتروشیمی، لولههای API 5L برای انتقال مواد شیمیایی و سیالات تحت فشار استفاده میشوند.

3. پروژههای عمرانی

در پروژههای بزرگ عمرانی مانند ساخت پلها و تونلها، لولههای API 5L کاربرد دارند.

مزایای لولههای API 5L

استحکام بالا: این لولهها توانایی تحمل فشار و تنشهای بالا را دارند.

مقاومت در برابر خوردگی: با توجه به ترکیب شیمیایی و پوششهای محافظ، مقاومت خوبی در برابر خوردگی دارند.

انعطافپذیری: لولههای API 5L در شرایط مختلف محیطی عملکرد خوبی دارند.

تطابق با استانداردهای بینالمللی: این لولهها مطابق با استانداردهای جهانی تولید میشوند.

چالشهای لولههای API 5L

هزینه تولید بالا: تولید لولههای API 5L به دلیل الزامات سختگیرانه استاندارد، هزینهبر است.

نیاز به بازرسی دقیق: لولهها باید تحت تستهای دقیق کنترل کیفیت قرار گیرند.

رقابت با لولههای غیراستاندارد: در برخی بازارها، لولههای غیراستاندارد با قیمت پایینتر عرضه میشوند.

نتیجهگیری

استاندارد API 5L یکی از مهمترین استانداردها برای تولید لولههای فولادی و مانیسمان در صنایع نفت و گاز است. این استاندارد با تعیین الزامات دقیق برای مواد، تولید و تست لولهها، اطمینان میدهد که لولهها در شرایط سخت عملکرد مناسبی داشته باشند. لولههای API 5L به دلیل استحکام بالا، مقاومت در برابر خوردگی و تطابق با استانداردهای بینالمللی، جایگاه ویژهای در صنایع نفت، گاز و پتروشیمی دارند.

استاندارد ASTM A106 چیست؟

استاندارد ASTM A106 یکی از معتبرترین استانداردهای بینالمللی برای تولید لولههای فولادی مانیسمان بدون درز (Seamless Pipe) است که در دماهای بالا استفاده میشوند. این استاندارد توسط انجمن مواد و آزمون آمریکا (ASTM – American Society for Testing and Materials) تدوین شده و مشخصات فنی، الزامات مواد، روشهای آزمایش و کنترل کیفیت لولههای فولادی بدون درز را تعیین میکند. لولههای تولید شده بر اساس این استاندارد، عمدتاً برای انتقال سیالات در دماهای بالا و فشارهای زیاد، مانند بخار، آب داغ و گازهای داغ، استفاده میشوند.

مبانی استاندارد ASTM A106

1. هدف استاندارد

هدف اصلی استاندارد ASTM A106، تضمین کیفیت و ایمنی لولههای فولادی بدون درز است که در شرایط دما و فشار بالا استفاده میشوند. این استاندارد اطمینان میدهد که لولهها توانایی تحمل فشار، دما و شرایط سخت محیطی را دارند.

2. انواع لولههای تحت پوشش

این استاندارد فقط لولههای بدون درز (Seamless Pipe) مانیسمان را پوشش میدهد. لولههای درزدار (Welded Pipe) تحت این استاندارد قرار نمیگیرند.

طبقهبندی لولهها بر اساس گرید (Grade)

استاندارد ASTM A106 لولهها را بر اساس گرید (رده) طبقهبندی میکند. گرید لوله مانیسمان نشاندهنده مشخصات مکانیکی و شیمیایی فولاد مورد استفاده است. گریدهای رایج عبارتند از:

1. گرید A

استحکام تسلیم (Yield Strength): حداقل ۲۱۰ مگاپاسکال (MPa).

استحکام کششی (Tensile Strength): حداقل ۳۳۰ مگاپاسکال (MPa).

کاربرد: برای شرایط با دما و فشار متوسط.

2. گرید B

استحکام تسلیم (Yield Strength): حداقل ۲۴۰ مگاپاسکال (MPa).

استحکام کششی (Tensile Strength): حداقل ۴۱۵ مگاپاسکال (MPa).

کاربرد: پرکاربردترین گرید برای شرایط با دما و فشار بالا.

3. گرید C

استحکام تسلیم (Yield Strength): حداقل ۲۷۵ مگاپاسکال (MPa).

استحکام کششی (Tensile Strength): حداقل ۴۸۵ مگاپاسکال (MPa).

کاربرد: برای شرایط با دما و فشار بسیار بالا.

مشخصات فنی لولههای ASTM A106

1. ترکیب شیمیایی

استاندارد ASTM A106 ترکیب شیمیایی فولاد مورد استفاده در تولید لولهها را مشخص میکند. این ترکیب شامل درصد کربن، منگنز، فسفر، گوگرد و سیلیسیم است. به عنوان مثال:

کربن (C): حداکثر ۰٫۳۵٪ (گرید B).

منگنز (Mn): ۰٫۲۹٪ تا ۱٫۰۶٪.

فسفر (P): حداکثر ۰٫۰۳۵٪.

گوگرد (S): حداکثر ۰٫۰۳۵٪.

2. خواص مکانیکی لوله مانیسمان ( بدون درز )

استحکام تسلیم (Yield Strength): حداقل استحکام تسلیم مورد نیاز برای هر گرید.

استحکام کششی (Tensile Strength): حداقل استحکام کششی مورد نیاز.

ازدیاد طول (Elongation): درصد افزایش طول لوله قبل از شکست.

3. تستهای کنترل کیفیت لوله مانیسمان

تست هیدرواستاتیک: برای بررسی مقاومت لوله در برابر فشار.

تست کشش: برای بررسی خواص مکانیکی لوله.

تست ضربه (Charpy Impact Test): برای بررسی مقاومت لوله در برابر ضربه (در صورت نیاز).

تست اولتراسونیک (UT): برای تشخیص عیوب داخلی لوله.

کاربردهای لولههای ASTM A106

1. خطوط انتقال بخار

لولههای ASTM A106 بهطور گسترده در خطوط انتقال بخار در نیروگاهها و صنایع استفاده میشوند.

2. خطوط انتقال آب داغ

این لولهها برای انتقال آب داغ در سیستمهای گرمایشی و صنعتی استفاده میشوند.

3. خطوط انتقال گازهای داغ

در صنایع پتروشیمی و نفت و گاز، لولههای ASTM A106 برای انتقال گازهای داغ استفاده میشوند.

4. صنایع شیمیایی

در صنایع شیمیایی، این لولهها برای انتقال مواد شیمیایی در دما و فشار بالا استفاده میشوند.

مزایای لولههای ASTM A106

استحکام بالا: این لولهها توانایی تحمل فشار و تنشهای بالا را دارند.

مقاومت در برابر دماهای بالا: لولههای ASTM A106 برای استفاده در دماهای بالا طراحی شدهاند.

انعطافپذیری: این لولهها در شرایط مختلف محیطی عملکرد خوبی دارند.

تطابق با استانداردهای بینالمللی: این لولهها مطابق با استانداردهای جهانی تولید میشوند.

چالشهای لولههای ASTM A106

هزینه تولید بالا: تولید لولههای ASTM A106 به دلیل الزامات سختگیرانه استاندارد، هزینهبر است.

نیاز به بازرسی دقیق: لولهها باید تحت تستهای دقیق کنترل کیفیت قرار گیرند.

رقابت با لولههای غیراستاندارد: در برخی بازارها، لولههای غیراستاندارد با قیمت پایینتر عرضه میشوند.

تفاوتهای ASTM A106 و API 5L

کاربرد اصلی:

ASTM A106: برای انتقال سیالات در دماهای بالا (مانند بخار و آب داغ).

API 5L: برای انتقال نفت، گاز و آب در خطوط لولههای تحت فشار.

گریدها:

ASTM A106: گریدهای A، B و C.

API 5L: گریدهای A25، A، B و X42 تا X120.

تستها:

ASTM A106: تست هیدرواستاتیک و کشش الزامی است.

API 5L: علاوه بر تست هیدرواستاتیک و کشش، تست ضربه و اولتراسونیک نیز ممکن است الزامی باشد.

نتیجهگیری

استاندارد ASTM A106 یکی از مهمترین استانداردها برای تولید لولههای فولادی مانیسمان بدون درز است که در دماهای بالا استفاده میشوند. این استاندارد با تعیین الزامات دقیق برای مواد، تولید و تست لولهها، اطمینان میدهد که لولهها در شرایط سخت عملکرد مناسبی داشته باشند. لولههای ASTM A106 به دلیل استحکام بالا، مقاومت در برابر دماهای بالا و تطابق با استانداردهای بینالمللی، جایگاه ویژهای در صنایع نفت، گاز، پتروشیمی و نیروگاهها دارند.

استاندارد ASTM A53 چیست؟

استاندارد ASTM A53 یکی از پرکاربردترین استانداردهای بینالمللی برای تولید لولههای فولادی است که در صنایع مختلف استفاده میشوند. این استاندارد توسط انجمن مواد و آزمون آمریکا (ASTM – American Society for Testing and Materials) تدوین شده و مشخصات فنی، الزامات مواد، روشهای آزمایش و کنترل کیفیت لولههای فولادی بدون درز (Seamless) و درزدار (Welded) را تعیین میکند. لولههای تولید شده بر اساس این استاندارد، عمدتاً برای انتقال سیالات در فشار و دمای متوسط، مانند آب، گاز و بخار، استفاده میشوند.

مبانی استاندارد ASTM A53

1. هدف استاندارد

هدف اصلی استاندارد ASTM A53، تضمین کیفیت و ایمنی لولههای فولادی است که در شرایط فشار و دمای متوسط استفاده میشوند. این استاندارد اطمینان میدهد که لولهها توانایی تحمل فشار و شرایط محیطی را دارند.

2. انواع لولههای تحت پوشش

این استاندارد دو نوع لوله را پوشش میدهد:

لولههای بدون درز (Seamless Pipe): این لولهها از شمش فولادی تولید میشوند و هیچ گونه درز جوشی ندارند.

لولههای درزدار (Welded Pipe): این لولهها از ورق فولادی ساخته میشوند و درز جوشی دارند.

طبقهبندی لولهها بر اساس نوع و گرید (Grade)

استاندارد ASTM A53 لولهها را بر اساس نوع و گرید (رده) طبقهبندی میکند. گرید لوله نشاندهنده مشخصات مکانیکی و شیمیایی فولاد مورد استفاده است. انواع و گریدهای رایج عبارتند از:

1. نوع F (Furnace Welded)

گرید A: لولههای درزدار که با جوشکاری کورهای تولید میشوند.

کاربرد: برای کاربردهای عمومی با فشار و دمای پایین.

2. نوع E (Electric Resistance Welded)

گرید A: لولههای درزدار که با جوشکاری مقاومتی الکتریکی تولید میشوند.

گرید B: لولههای درزدار با استحکام بالاتر.

کاربرد: برای کاربردهای عمومی و صنعتی با فشار و دمای متوسط.

3. نوع S (Seamless)

گرید A: لولههای بدون درز با استحکام متوسط.

گرید B: لولههای بدون درز با استحکام بالاتر.

کاربرد: برای کاربردهای با فشار و دمای متوسط تا بالا.

مشخصات فنی لولههای ASTM A53

1. ترکیب شیمیایی

استاندارد ASTM A53 ترکیب شیمیایی فولاد مورد استفاده در تولید لولهها را مشخص میکند. این ترکیب شامل درصد کربن، منگنز، فسفر، گوگرد و مس است. به عنوان مثال:

کربن (C): حداکثر ۰٫۲۵٪ (گرید B).

منگنز (Mn): ۰٫۹۵٪ تا ۱٫۲۰٪.

فسفر (P): حداکثر ۰٫۰۵٪.

گوگرد (S): حداکثر ۰٫۰۴۵٪.

2. خواص مکانیکی

استحکام تسلیم (Yield Strength): حداقل استحکام تسلیم مورد نیاز برای هر گرید.

گرید A: حداقل ۲۰۵ مگاپاسکال (MPa).

گرید B: حداقل ۲۴۰ مگاپاسکال (MPa).

استحکام کششی (Tensile Strength): حداقل استحکام کششی مورد نیاز.

گرید A: حداقل ۳۳۰ مگاپاسکال (MPa).

گرید B: حداقل ۴۱۵ مگاپاسکال (MPa).

ازدیاد طول (Elongation): درصد افزایش طول لوله قبل از شکست.

3. تستهای کنترل کیفیت

تست هیدرواستاتیک: برای بررسی مقاومت لوله در برابر فشار.

تست کشش: برای بررسی خواص مکانیکی لوله.

تست خمش (Bend Test): برای لولههای درزدار، به منظور بررسی کیفیت جوش.

تست اولتراسونیک (UT): برای تشخیص عیوب داخلی لوله (در صورت نیاز).

کاربردهای لولههای ASTM A53

1. خطوط انتقال آب

لولههای ASTM A53 بهطور گسترده در خطوط انتقال آب شهری و صنعتی استفاده میشوند.

2. خطوط انتقال گاز

این لولهها برای انتقال گاز در فشارهای متوسط استفاده میشوند.

3. سیستمهای گرمایشی و سرمایشی

در سیستمهای گرمایشی و سرمایشی، لولههای ASTM A53 برای انتقال آب گرم و سرد استفاده میشوند.

4. صنایع عمومی

در صنایع عمومی، این لولهها برای انتقال سیالات غیرخورنده و غیرسمی استفاده میشوند.

مزایای لولههای ASTM A53

استحکام مناسب: این لولهها توانایی تحمل فشار و تنشهای متوسط را دارند.

قیمت مقرونبهصرفه: لولههای ASTM A53 نسبت به لولههای با استانداردهای بالاتر، قیمت پایینتری دارند.

انعطافپذیری: این لولهها در شرایط مختلف محیطی عملکرد خوبی دارند.

تطابق با استانداردهای بینالمللی: این لولهها مطابق با استانداردهای جهانی تولید میشوند.

چالشهای لولههای ASTM A53

محدودیت در دما و فشار: لولههای ASTM A53 برای استفاده در دما و فشار بسیار بالا مناسب نیستند.

نیاز به بازرسی دقیق: لولهها باید تحت تستهای دقیق کنترل کیفیت قرار گیرند.

رقابت با لولههای غیراستاندارد: در برخی بازارها، لولههای غیراستاندارد با قیمت پایینتر عرضه میشوند.

تفاوتهای ASTM A53 و ASTM A106

کاربرد اصلی:

ASTM A53: برای انتقال سیالات در فشار و دمای متوسط (مانند آب و گاز).

ASTM A106: برای انتقال سیالات در دماهای بالا (مانند بخار و آب داغ).

گریدها:

ASTM A53: گریدهای A و B.

ASTM A106: گریدهای A، B و C.

تستها:

ASTM A53: تست هیدرواستاتیک و کشش الزامی است.

ASTM A106: علاوه بر تست هیدرواستاتیک و کشش، تست ضربه نیز ممکن است الزامی باشد.

نتیجهگیری

استاندارد ASTM A53 یکی از مهمترین استانداردها برای تولید لولههای فولادی مانیسمان است که در فشار و دمای متوسط استفاده میشوند. این استاندارد با تعیین الزامات دقیق برای مواد، تولید و تست لولهها، اطمینان میدهد که لولهها در شرایط سخت عملکرد مناسبی داشته باشند. لولههای ASTM A53 به دلیل استحکام مناسب، قیمت مقرونبهصرفه و تطابق با استانداردهای بینالمللی، جایگاه ویژهای در صنایع عمومی، خطوط انتقال آب و گاز دارند.

تفاوت لوله مانیسمان و گالوانیزه؟

با سلام خدمت شما

لولههای مانیسمان، لولههای فولادی خام و بدون پوشش هستند که برای کاربردهایی که نیاز به مقاومت در برابر فشار و حرارت بالا دارند، مورد استفاده قرار میگیرند. این لولهها معمولاً برای انتقال گازها، نفت، آب و سایر مایعات استفاده میشوند.

از طرفی، لولههای گالوانیزه دارای پوشش محافظتی از روی هستند که از زنگ زدگی و خوردگی جلوگیری میکند. این پوشش معمولاً شامل روی میباشد که به لولههای فولادی زیرین اعمال میشود. به دلیل این ویژگی محافظتی، لولههای گالوانیزه بیشتر در محیطهایی که تمایل به خوردگی و زنگ زدگی دارند، مانند محیطهای خارجی و مرطوب، همچنین در سیستمهای آبیاری، ساختمانها و سیستمهای تهویه هوا استفاده میشوند.

لولههای مانیسمان بدون پوشش محافظتی از فولاد ساخته شده و استحکام بالایی دارند. این لولهها دارای پوسته خارجی مشکی و سطحی خام هستند و برای مصارف خاصی از جمله انتقال سیالات با فشار مناسب استفاده میشوند.

لولههای گالوانیزه دارای پوششی از روی بوده و از طریق فرآیند گالوانیزهسازی، لایهای از روی به عنوان پوشش محافظتی بر روی لوله فولادی تشکیل میشود. این پوشش باعث مقاومت بیشتر در برابر زنگ زدگی و اکسیداسیون میشود. لولههای گالوانیزه دارای پوستهای با رنگ نقرهای یا خاکستری هستند و معمولاً در برنامههایی که با شرایط مرطوب یا عوامل جوی قرار دارند مانند سیستمهای فاضلاب، خطوط آب و سیستمهای آتشنشانی مورد استفاده قرار میگیرند. همچنین قیمت لوله مانیسمان و گالوانیزه نیز به طبع با یکدیگر متفاوت است.

لولههای مانیسمان بدون پوشش محافظتی تولید میشوند و استحکام بالایی دارند، مناسب برای مصارفی که نیاز به استحکام بالا دارند. از طرفی، لولههای گالوانیزه دارای پوشش روی هستند که زنگزدگی را کاهش میدهد و برای محیطهای مرطوب و دارای شرایط جوی نامساعد مورد استفاده قرار میگیرند.

امیدوارم پاسخ ما برایتان کامل و آموزنده بوده باشد.

سلام تفاوتهای لوله مانیسمان و درزدار چیست؟

با سلام و عرض ادب

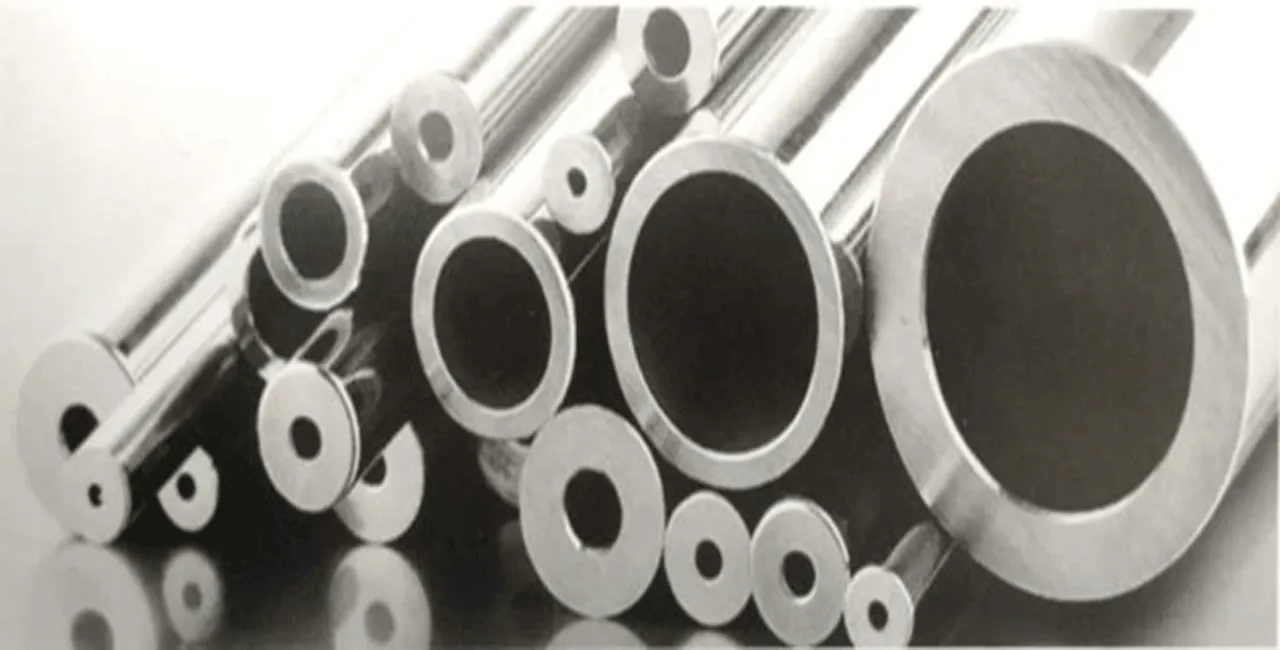

لولههای مانیسمان و درزدار هر دو از لولههای فلزی هستند. با این تفاوت که برای ساخت لوله درزدار یک ورق فلزی را لوله میکنند و لبههای آن را به هم جوش میدهند؛ اما برای ساخت لولههای مانیسمان داخل یک شمش استوانهای را خالی میکنند و آن را به شکل لوله در میآورند.

امیدوارم پاسخ ما برایتان مفید و آموزنده بوده باشد.

تفاوت کاربرد لوله درزدار و مانیسمان چیست؟

با سلام خدمت شما دوست عزیز

در سطح لوله مانیسمان هیچ درز و شکافی وجود ندارد و بدون جوشکاری میباشد. این امر باعث شده که مقاومت و استحکام لولههای مانیسمان بیشتر باشد و کاربرد آنها با هم متفاوت باشد. از لوله مانیسمان بیشتر برای صنایع حساسی مثل پتروشیمی، نفت و گاز و همچنین خطوط انتقال گاز و مایعات فشار قوی استفاده میشود. در حالی که از لوله درزدار برای انتقال سیالات به صورت روکار، لولهکشی شوفاژ و آبگرمکن در ساختمانها، صنایع خودروسازی، کشتی سازی، معدن و از این قبیل استفاده میشود.

امیدوارم پاسخ ما برایتان کامل و مفید بوده باشد.